设备管理与保养(设备管理与保养概念)

培训目地:

(1)保持设备良好的技术状况和组织工作潜能、确保设备安、稳、长、满、优运转。

(2)让采用职能部门掌控设备采用与保护的基本知识,易于职能部门内稳步基础教育的积极开展和专业技能发扬。

设备管理的主要各项任务:

设备管理是指设备一生各个环节管理,主要包括设备引入期的后期管理,试生产期的末期管理,生产当晚的采用管理、保护管理、润滑剂管理、机械故障管理、精确度管理(主要包括零配件管理)、金融资产管理(主要包括台帐、档案、数据资料管理)、技改管理等内容。

设备操作方式员的明确要求:

1.操作方式人员应通过业务专业培训考评等,对所采用的设备努力做到四懂(懂操控性、懂基本原理、懂结构、懂商业用途)三会(会操作方式、会维修保养、会换班)努力做到在册持证、在册操作方式。

2.严苛按操作方式规程进行设备的保护维修保养、开启、运转与停放。

3.必须忠于职守,严苛遵守巡回检查管理制度,深入细致核对运转历史记录。

4.深入细致搞好设备润滑剂组织工作。

5.严苛遵守换班管理制度。

6.保持设备干净,及时处置消解北莫伯。

7.操作方式人员辨认出设备有不恒定情况,应尽快检查其原因,及时处置充分反映,在即时情况下,应采行主动出击举措或立刻停放,并呈报和通告值守连长及有关工作岗位,不弄清其原因、不换班严禁一味驾车。已处置或台铁高雄的瑕疵均需载于运转历史记录上,并向下一班交待确切。

杰出工作台人员具有的条件:设备设施的管理与保护

设备采用明确要求:

1.辨认出瑕疵及时处置消解,不能立刻消解的瑕疵,要详细历史记录,及时处置呈报,并协助设备维修予以消解。

2.所有备用设备应有专人负责定期检查保护,注意防尘、防潮、防冻、防腐蚀,对于传动设备还应定期进行盘车和切换,使所有备用设备处于良好状况。

3.未经设备管理部批准,严禁将设备上的配套件拆件采用。

设备维修保养基础知识:

(密封点泄漏的检查)设备及管线的结合部位用肉眼观察不结焦、不冒烟、无渗漏、无痕迹;焊接或连接部位或仪表工艺管、空气管连接处用肥皂水试漏,无气泡;真空部位用薄纸片测试,应无吸附的感觉;所有排污、冲水及生活用水的阀门,在关闭状况下不漏水、不漏气视为不漏。

巡检主要包括内容:

1.检查设备运转采用情况;听设备运转的声音,有无异常撞击和摩擦声。看温度、压力、流量、液位等控制计量系统及自动化调节装置的组织工作情况。

2.检查传动皮带、运动机构、链条的紧固情况和平稳度。

3.检查安全保护罩、防护栏杆、设备管路的保温、保冷是否完好。

4.检查安全装置、制动装置、事故报警装置、停放装置是否良好。

5.检查设备及工艺管路的静、动密封点的泄露情况。

6.设备设施的管理与保护检查设备基础、地脚螺栓及其他连接螺栓有无松动,或因连接松动而产生振动

7.检查轴承及有关部位的温度、润滑剂及振动情况。

8.通过上述一系列的检查,使所有的偶发机械故障的苗头及不恒定状况能及早辨认出并立刻查清其原因,及时处置调整处置,尽快使机器设备恢复恒定功能与安全运转。

9.辨认出异常情况,应做即时处置。并向车间领导及设备维修人员及时处置报告,同时将检查情况和处置结果详细历史记录在操作方式历史记录上。

设备管理组织工作内容:

1.定期搞好设备的维修保养组织工作,这是更全面、更彻底的保护性活动。根据维修保养组织工作量的大小和实施人员的不同,一般把定期维修保养分为一级维修保养和二级维修保养。二级维修保养属于修理范畴,一级维修保养时以设备操作方式人员为主、维修工人辅助和配合的维修性活动。

2.深入细致核对各项历史记录和日志,严苛遵守换班管理制度,深入细致核对设备运转历史记录、瑕疵历史记录、事故历史记录及操作方式日志,严苛遵守换班管理制度。

自主管理TPM 7STEP体系:

TPM的理念:

TPM的3大思想:

自主管理TPM STEP活动:

设备的合理采用:

就是使设备既不超负荷运转,又不能长期地处置低负荷、低效率的状况下采用。

1.根据设备特性,合理安排组织工作负荷。

(1)加工对象与设备的制造潜能相符;

(2)组织工作负荷与设备承受潜能相符;

(3)采用与维修维修保养并举;

(4)提高设备的利用广度,充分利用设备的可能组织工作时间,不让设备闲置。设备设施的管理与保护

(5)提高设备的利用强度,使设备在单位时间内生产出尽可能多的合格产品。

2.提高操作方式人员的技术素质是合理采用的基本确保。

设备的采用时期是设备一生中最长的时间,在这漫长的采用过程中,操作方式工的技术水平和保护维修保养水平,对设备的采用寿命影响最大,不仅影响设备效能的发挥,而且常因操作方式不当而使设备遭到不应有的损坏。因此合理采用设备必须抓住对操作方式人员的专业培训、考评环节,提高操作方式人员的操作方式、维修、维修保养水平。

操作方式人员专业培训管理:

一、操作方式人员的基础教育专业培训和考评

新进员工持证前应进行专业培训,老员工调任新设备操作方式前也要进行安全技术与业务技术专业培训,并经应知、应会考评合格后发给操作方式证。才能凭证操作方式设备。

二、应知、应会专业培训和考评内容

(1)设备的结构基本原理、传动系统及操控性;

(2)设备的润滑剂、冷却系统及正确的润滑剂冷却方法;

(3)设备各部位的仪表、安全装置和附件的作用及其正确采用方法;

(4)设备的最高负荷潜能及安全限量;

(5)设备的操作方式规程、操作方式方法、保护维修保养明确要求、点检部位及检查方法;

(6)设备的应急处置;

(7)应知考评合格后。再由熟练的操作方式人员带领一段时间应会操作方式,经考评合格后发给操作方式证。设备设施的管理与保护

(8) 特种设备的操作方式人员还必须经过市安全管理监督局的专业培训,领取特种设备操作方式证后才能操作方式设备。

设备采用应具有的潜能:

三好、四懂、四会和五项纪律

操作方式人员经过专业培训,虽然具有了一定的理论知识和操作方式专业技能,但如果不会维修保养设备,不会检查设备,不会换班,事无巨细都要依靠维修工,其设备是无法合理采用的。因此三好、四会、五项纪律是设备操作方式人员的基本明确要求。

1.三好

(1)管好:管好设备。指管好自己操作方式的设备,工、量具和附件要按定置管理的明确要求存放,保持防护装置和管线的完整和可靠。

(2) 用好:用好设备。指严苛遵守操作方式规程,执行保护维修保养管理制度,正确合理采用设备,不带病运转、不超负荷采用,不在设备上乱堆、乱放工具和加工零件。

(3)修好:修好设备。按期完成一级维修保养,配合维修人员搞好二保,设备大修时要参与,熟悉设备结构和操控性,掌控一般修理技术。

2. 四懂

懂基本原理、懂构造、懂操控性、懂商业用途。

3.四会

(1)会采用:熟悉设备结构,掌控设备的技术操控性和操作方式方法,并熟悉加工工艺,正确采用工装,不超负荷采用设备。

(2)会维修保养:熟悉设备的油眼、油孔、油杯位置,知道所操作方式设备的油质、油量、换油周期;按规定搞好设备的润滑剂和冷却;设备内外无油垢、无脏物,无锈蚀、无碰划伤、不漏油、不漏水、不漏电、不漏气;控制系统灵敏可靠,设备四周清洁。设备设施的管理与保护

(3)会检查:熟悉设备检查的注意事项、基本知识、精确度标准、检查项目;能熟练应用和检查设备的仪表、仪器、量具、检测工具是否恒定。

(4)会换班:在熟悉设备操控性、一般基本原理、零部件组合情况的基础上,能鉴别设备的异常声响和异常情况,及时处置判断设备异常部位和其原因,并能排除一般机械故障;在设备一旦发生机械故障或事故时,能应急处置,防止事故扩大,及时处置报告有关职能部门检查、分析其原因,并采行相应举措。

4.五项纪律

每个操作方式人员都应遵守以下五项纪律

(1)凭操作方式证采用设备,遵守安全操作方式规程。

(2)经常保持设备清洁,并按规定加油。

(3)多班制人员应遵守设备的换班管理制度。

(4)按定置管理明确要求管理好工具、附件。

(5)辨认出异常,立刻停放,自己能排除的机械故障由自己排除,凡自己不能处置的问题应及时处置通告有关人员检查处置。

设备保护(维修保养)管理的目地和明确要求:

目地:通过对设备的检查、调整、维修保养、润滑剂、维修来减少设备的磨损,降低机械故障率,提高设备的采用效率。

设备的保护维修保养是设备安全运转的重要确保

基本明确要求:整齐、清洁、润滑剂、安全。

设备保护最基本组织工作:设备设施的管理与保护

设备日常保护十字工作台方针。

清洁、润滑剂、紧固、调整、防腐。

1.清洁:不只是表面,要将犄角旮旯清扫干净,让设备、工装的磨损、噪音、松动、变形、渗漏等瑕疵暴露出来,及时处置排除。

2.润滑剂:少油、缺脂造成润滑剂不良,使设备运转不恒定,部分零件过度磨损、温度过高造成硬度、耐磨性减低、甚至形成热疲劳和晶粒粗大的损坏。应定时、定量、定质、及时处置加油、加脂。

3.紧固:紧固螺栓、螺母,避免部件松动、振动、滑动、脱落而造成的机械故障。

4.调整:对温度、位置、压力、速度、流量、松紧、间隙等。

5.防腐:通过隔离、等方法,防止工况及环境对设备的腐蚀。

设备修保组织工作中,两不见天、三不落地

两不见天是:油料、清洗过的机件不见天。

三不落地是:油料、机件、工具不落地。

设备采用与保护:

设备事故管理:

1.设备事故

因非恒定损坏造成的停产或效能降低,损失超限的称为事故。

分类:一般事故,重大事故,特大事故

2.调查分析与处置

切断电源,根除隐患;保护当晚,立刻呈报;调查其原因,分析处置;制订方案,恢复抢修。

设备点检管理制度:

1.点检分类: 日常点检 定期点检 专项点检 精密点检

2.点检准备------由设备管理职能部门负责

定点:确定点检设备关键部位,薄弱环节设备设施的管理与保护

定项:确定点检项目即检查内容(技术水平匹配,仪器仪表配套)

定标:确定点检检查项目地判定标准(设备技术明确要求、实践经验)

定周期:确定点检周期(安全、耗损、工艺、 负荷、经验、可调)

定法:确定点检方法(解体,非解体,停机,非停机,五感,仪表)

定人:确定点检人员(按照不同点检分类确定)

定表:确定点检表格

定历史记录:确定点检历史记录内容项目及相关分析

3.点检实施

检查:按照点检规范对设备的点检部位进行检查;

历史记录:将检查结果历史记录在案;

处置:检查中间出现的异常及时处置处置,恢复设备恒定状况,并将处置结果历史记录,不能处置的要报告传达给负责职能部门处置;

分析:定期分析检查历史记录内容,找出设备薄弱环节或难以保护部位,提出改进意见;

改进:组织实施对设备薄弱环节的改进组织工作。

4.点检管理

点检区域划分-----指定负责人

点检计划主要包括:日点检工作台卡,定期点检计划表,长期点检计划表,专业点检计划表和精密点检计划表;

5.点检要点提示

点:设备重要部位点、工装模具;

期:定期检查;

标:按标准检查;

录:检查、处置均有历史记录;

析:分析机械故障历史记录和发展趋势,倾向管理;

修:及时处置作好预防和事后维修。

设备保护维修保养管理制度 :三级保护维修保养制

1.设备设施的管理与保护日常保护维修保养(日保):按设备日常点检指引入行维修保养

维修保养人:操作方式工人

要点:班前检查、加油润滑剂、随手清洁、处置异常、班后保护、真实历史记录、坚持不懈、周末养护。

2.一级维修保养(一保)

维修保养人:操作方式工人(主)+维修工人(辅)

要点:定期计划、重点拆解、清洗检查、擦拭润滑剂、间隙调整、紧固复位、行为规范、历史记录检查。

3.二级维修保养(二保)

维修保养人:维修人员(主)+操作方式工人(辅)

要点: 定期计划、系统检查、校验仪表、全部润滑剂、修复瑕疵、调整精确度、 损件更换 恢复公差、消解泄漏、深入细致历史记录、制订对策、标准验查。

设备采用油料的五定明确要求:

(1)定专人负责

(2)定加油部位

(3)定加油时间

(4)定油料品种

(5)定加油量

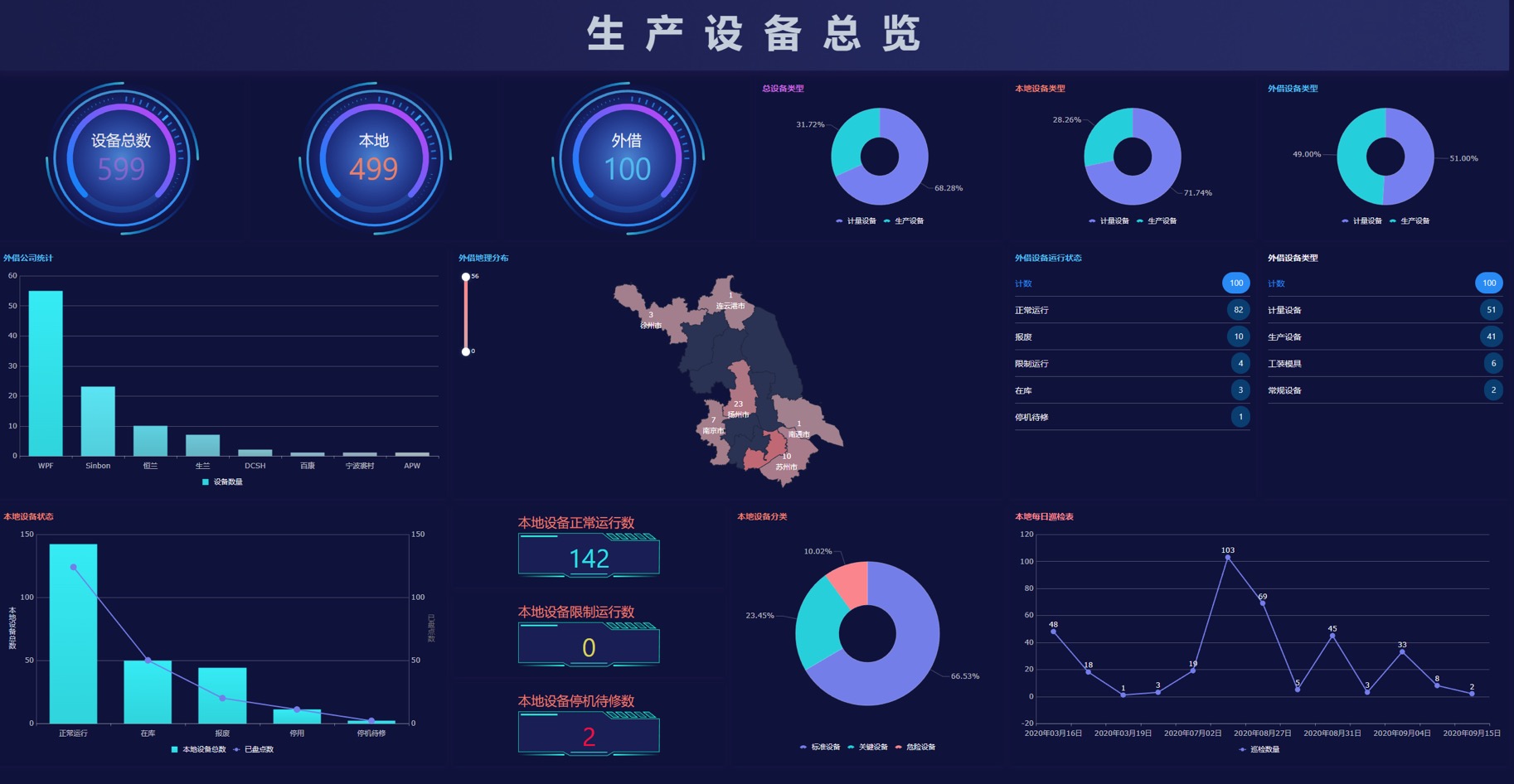

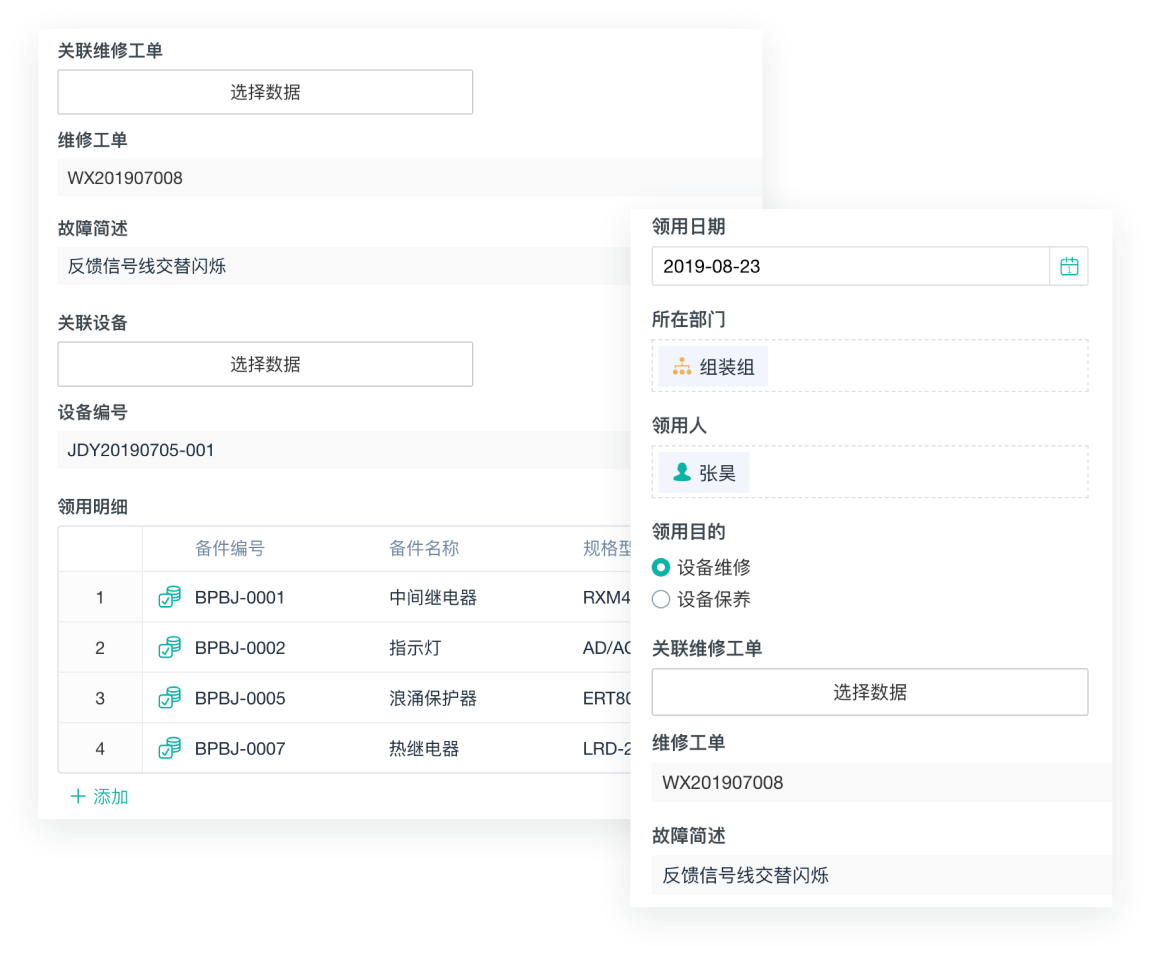

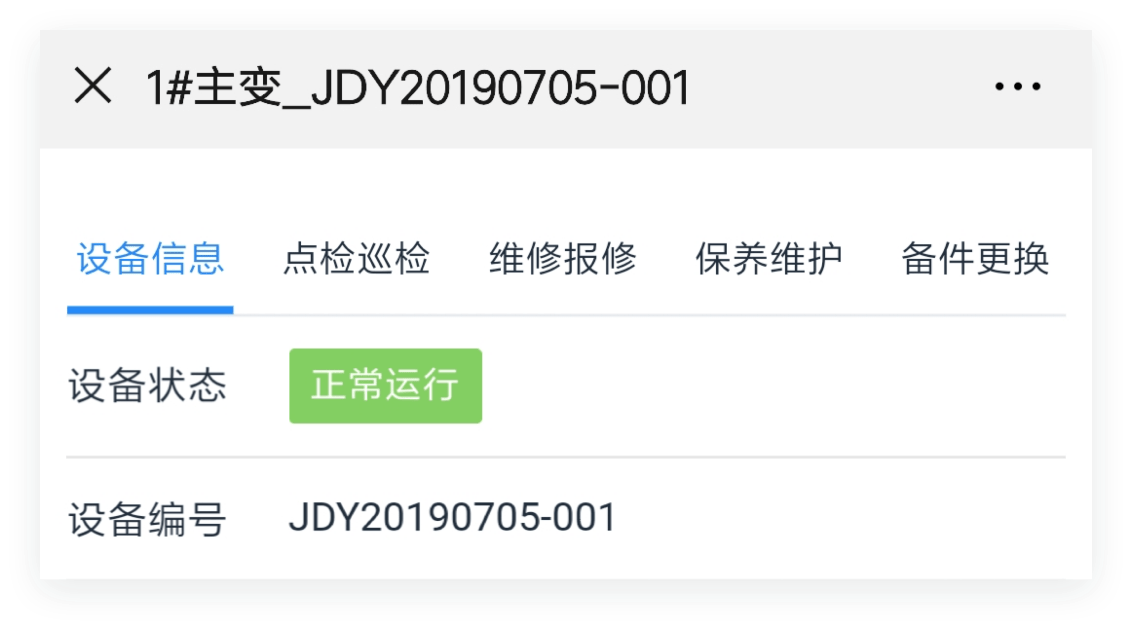

工欲善其事必先利其器!给大家推荐一款非常好用的设备管理系统,不仅免费采用(50人以下用户数、在5W数据量以内可以免费采用),而且操作方式简单,容易上手还支持电脑手机同步采用。有助于提高产品质量,提生产效率和企业管理水平与交付潜能,是企业安全生产的确保,更是提高企业经济效益的基础!