谈谈化工企业设备管理工作中“管”的问题

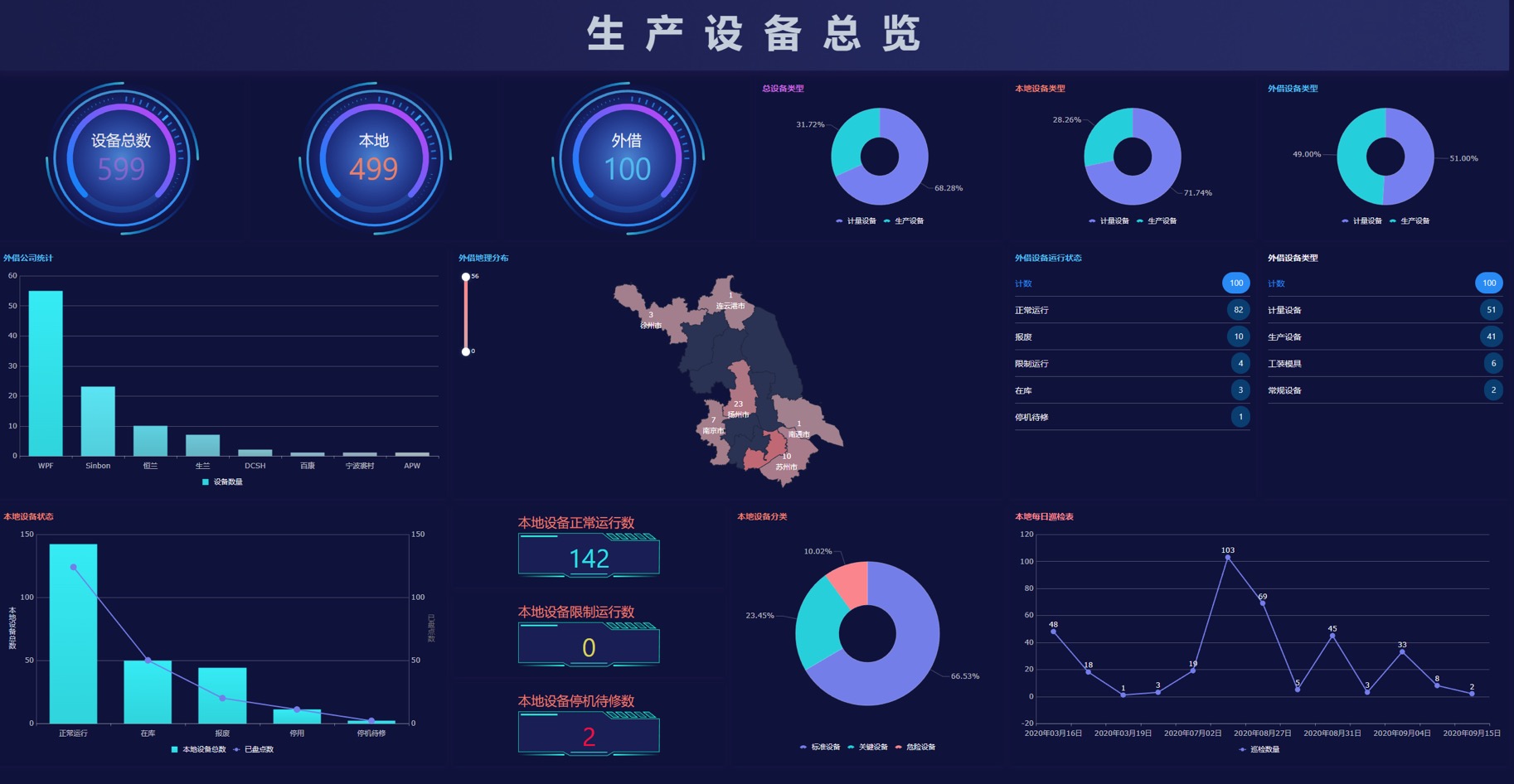

说到当前化工企业的设备管理工作,有的化工企业,特别是一些中、小企业,几乎未开展实质性的设备管理工作。此外,部分化工企业设备部门事实上就是个维修管理部门,甚至化工企业的某些设备、设施找不到管的部门。笔者结合自身所见所闻及体会,谈一谈化工企业设备管理工作中管的问题。设备管理控制系统

当前设备管理工作中存在的管的难题

石油化工企业加强设备管理工作的意义毋庸置疑。但如开篇所言,当前很多石油化工企业设备管理工作存在明显缺失,突出表现在设备管理工作管的缺失。具体体现在以下五方面。

一是部份企业主要负责人没有真正从内心重视设备管理工作,即使错误地认为设备管理职能部门可有可无。当前企业设备管理组织机构呈现不断弱化趋势,有的是企业没有专门主管设备的公司领导;有的是企业没有专门的设备主管职能部门(机动职能部门),只是在生产部室中,设置设备主管人员。设备管理组织机构的弱化就等于是把生产、设备这两个并驾齐驱的轮子中,设备这个轮子削弱了。

二是部份企业设备主管领导缺乏全面生产维护(TPM)理念,缺少全效率、全控制系统、全员三全意识。所谓三全是指:全效率(5M)即人(MAN)、机(MACHINE)、料(MATERIAL)、法(METHOD)、测量(MEASUREMENT);全控制系统即从选型、设计直至报废更新的设备一生管理;全员参加即涉及设备的规划、设计、制造、安装、使用、维护、检修、采购的所有职能部门,其有关人员均应参与设备管理活动,包括企业的经理和工人。设备管理控制系统

当前,在很多企业,若所出现的设备故障为备件质量原因,或使用、操作环节的原因,则设备管理控制系统人员认为与己无关,不去追究,更谈不上管理、考核,提出制定预防措施要求和实施PDCA循环。另外,设备损坏后缺少备件也是常见现象。义马气化厂7·19爆炸事故即存在着1氧压机软启动柜烧毁,并因缺少备件未能正常投用的难题,这虽然不是决定存在故障的C套空分设备立即停车检修的直接原因,但在一定程度上对领导决策产生了影响。

当然,设备管理全控制系统全员管理工作不是全部由企业设备主管领导能够最终决策的,但作为主管领导应主动去推进。另外,从这个角度讲,过去曾推行的设备管理委员会机制,是存在一定合理性的。

三是在检修计划安排方面,设备检修与生产运行关系错位,设备职能部门缺乏工作主动性、主责意识、话语权。本栏在到过的多家企业看到,《设备检修规定》中描述使用职能部门应根据设备的技术状况,紧密结合生产安排,编制设备检修计划……这里的编制检修计划紧密结合生产安排是什么意思呢?难道设备需要检修了,还要等待生产安排时机吗?显然不可以,义马气化厂7·19爆炸事故设备管理控制系统是典型的案例。设备检修要适当考虑生产安排,前提条件是检修计划日期可以调整,而不可作为规定写入企业的制度。

很多央企的炼化装置大修周期不断延长,由三年到四年,目前还有的是企业考虑延长到五年一次大修,这其中,不排除部份企业是追逐延长大修周期的潮流。本栏在这里当然不能断然反对这种做法,只是想强调,装置大修周期延长的重要前提是装置的设备、设施稳定运行周期(或检修周期),起码要紧密结合装置大修周期对设备、设施是否能安全稳定运行进行研判,而这个研判需要设备管理人员去做。但据本栏了解,在这方面,很多的企业做得并不好,设备控制系统人员对此放任自流。

四是以包代管,这里的包即外包。随着专业化外委检修工作不断扩展,设备的巡检与维护保养工作及一部份设备基础管理工作,比如检修记录、设备档案、备件计划、设备故障的统计分析等等,这些工作职能弱化了。鉴于外委单位的身份,他们大多关注点还在修上,而设备检修记录、设备故障的统计分析是设备预防性修理的主要信息资料。

五是设备管理职责存在缺失,很多企业的特种设备管理由安全职能部门去做;把防腐蚀、防泄漏工作交给了工艺职能部门或安全职能部门。在特种设备管理方面,安全职能部门职责应是承担特种设备管理的安全监督工作,也是说,对特种设备管理(包括安全管理)是否做到位进行监督,日常管理工作应由设备管理职能部门承担。泄漏管理工作内容主要是防止设备、管道的泄漏,显然防腐蚀、防泄漏管理是设备管理的范畴。类似的难题还存在于工艺管道、阀门等设施的管理方面。本栏在进行安全生产标准化达标辅导所到的企业发现,均不同程度存在部份设备类安全设施的管理,比如安全水封、阻火器的管理等,找不出主管职能部门的难题。设备管理控制系统

存在上述难题的企业对症下药,强化企业设备管理,做到能真正管起来。行业主管职能部门有效发挥管理职能,践行三管三必须。具体讲,石油化工企业应注重以下几点:设备管理控制系统

存在上述难题的企业对症下药,强化企业设备管理,做到能真正管起来。行业主管职能部门有效发挥管理职能,践行三管三必须。具体讲,石油化工企业应注重以下几点:设备管理控制系统

一是石油化工企业主要负责人应充分认识到设备管理工作是企业管理工作的重要组成部份,是企业安全生产的基础,企业设备管理和工艺管理两者之间,没有主辅之分,一个负责硬件,一个负责软件,进而健全设备管理机构,根据设备管理工作配齐设备管理及维护保养人员(或明确职责)。在此基础上,使设备管理的职、权、责到位,并建议实施量化考核,并给予设备管理控制系统的充分的话语权,比如大修周期的确定要充分听取设备主管职能部门的意见。

企业主要负责人要密切关注频发的设备意外故障检修而增加的装置的开、停车环节、检修理作业活动的安全风险,督促设备管理控制系统改进。

二是企业设备主管领导需提高站位,树立全面生产维护(TPM)理念及 三全意识,以保证设备(含工艺管道、电气、仪表等设备、设施)完好运行,其直接的、直接地体现为设备不出意外故障,要切实实现变设备故障检修为预防性修理。要明晰主要的设备风险,并科学管控,应修必修;要对企业设备管理状况心中有数,比如企业的设备管理人员是否真正树立了管的意识,有没有能力做好各自所担负的设备管理职责,有没有精力去研究各自专业的设备管理。设备管理控制系统

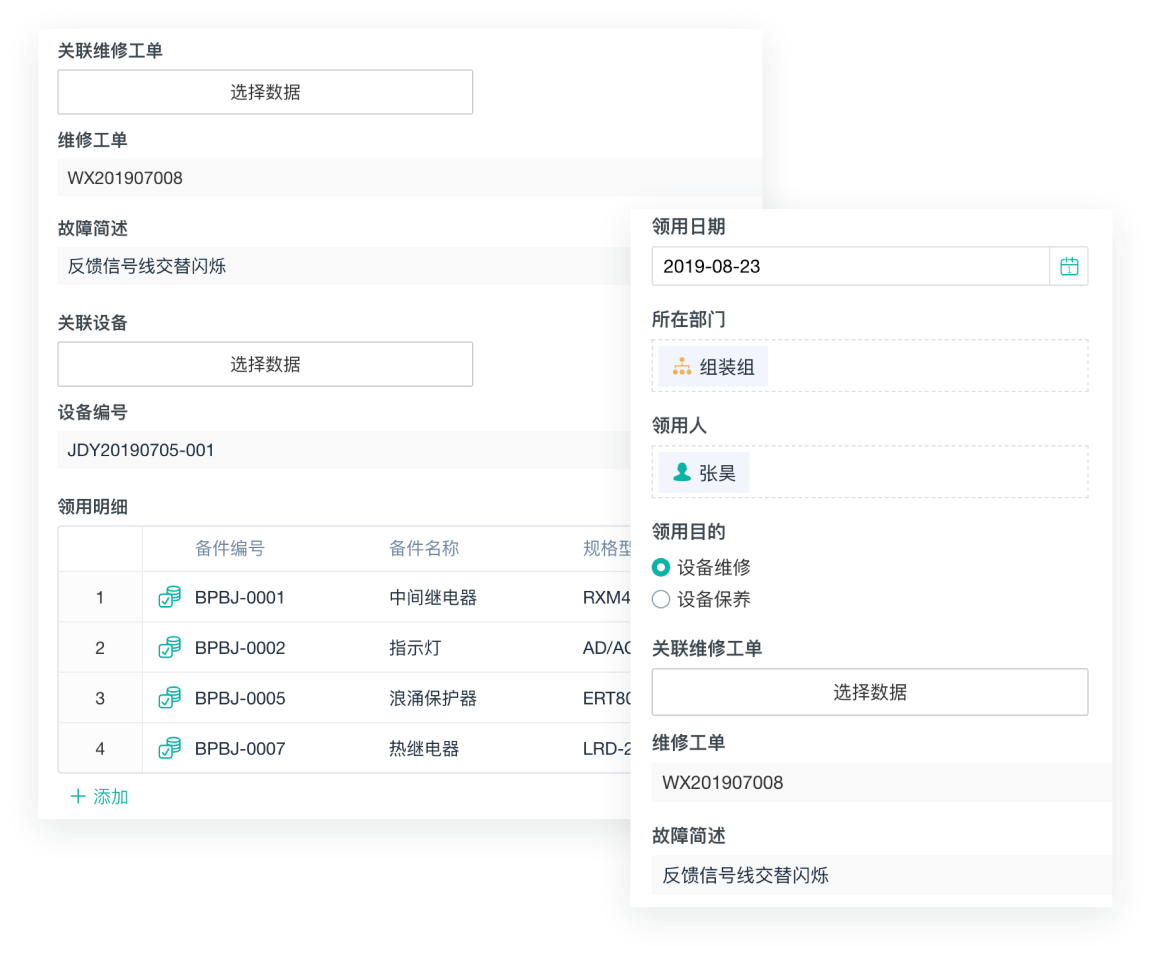

三是企业设备管理职能部门及人员要清醒认识到自己的使命,日常的办票、监护、出方案、迎检、完成各类报表,以及组织现场的设备检修等,这些工作固然需要去完成,但把另一方面负责的设备管起来,更是设备管理人员的使命。要关注设备的全寿命周期的管理;要清楚自己职责范围内的设备存在的主要风险;要做好设备基础管理工作,如制定设备检修理规程(检修理策略)、及时、真实、准确地做好设备档案、记录,对设备故障应进行统计分析;要基于设备基础管理对设备可能出现的故障做出预判。

四是建议企业在真正把设备管起来的基础上,重视如下工作。

首先是建立先进的设备管理理念。当前很多企业在推进设备完好性、预防性修理等先进的管理方法。其根本目的是防控设备设施的安全风险,实现安全、稳定运行,不光注意要做到对设备的检修既不过修,又不失修,并在此基础上,科学的策划装置大修周期。

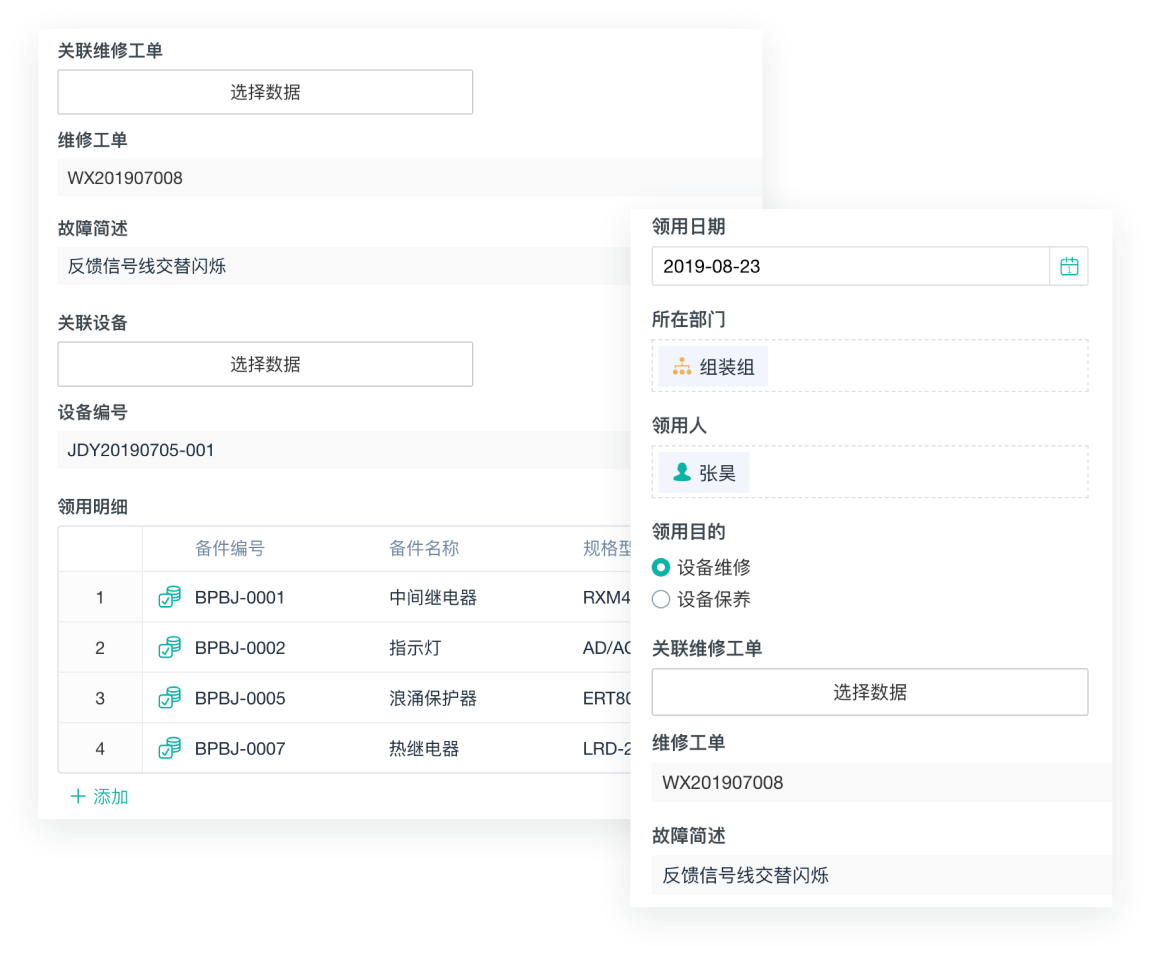

其次是借助工业互联网+危化安全生产有效推进设备信息化管理,提升设备管理效率,确保设置的模块有效、适用,建议抓好设备检修理记录的信息化,以实现设备检修理信息的固化、共享、统计、分析,奠定预防性修理基础。对企业另一方面设备管理没有实际使用价值的模块不宜设置,避免因单纯追求大而全,无故增加基层人员的负担。设备管理控制系统

另外,本栏建议注重设备异常故障事件的分析管理,鼓励企业员工主动上报设备事件,在找出设备事件真正原因的基础上,分析导致事件的深层次原因,制定整改措施,提升设备管理水平。

工欲善其事必先利其器!给大家推荐一款非常好用的设备管理控制系统,不仅免费使用(50人以下用户数、在5W数据量以内可以免费使用),而且操作简单,容易上手还支持电脑手机同步使用。有助于提高产品质量,提生产效率和企业管理水平与交付能力,是企业安全生产的保证,更是提高企业经济效益的基础!