谈谈设备全寿命周期管理的概念

国际上普遍认为,设备管理是指全寿命周期的管理,因此也叫LCM,(LifeCircleManagement)。全寿命周期的管理有三重含义,一是在三维空间上的全寿命周期管理;二是突出在浴盆曲线不同阶段的不同管理特色;三是全寿命周期的费用管理。

广义全寿命周期管理始于设备的规划,终于设备的淘汰,包含设备的可行性研究、选型决策、购置合同管理、安装调试、初期管理、设备运行、清扫、点检、保养(包含润滑、紧固、调整、对中、平衡、堵漏、防腐等细节)、修理、技术改造、淘汰以及备品备件管理等内容。

三维空间上的全寿命周期管理涉及空间维、资源维和功能维,加上全寿命周期本身的时间维,就形成四维系统。

空间维即从生产环境、车间、生产线、设备、总成(部件),直到零件,由表及里,步步深入,涉及空间维上的各个要素。

资源维是牵涉与设备相关各种资源,包涵信息、人力、材料、备件、动力可再生能源、水、气、汽等基本要素,这都是设备和管理上必不可少的资源基本要素。

功能维指管理功能,即计划、组织、实施、掌控、评价、意见反馈等内容,这也是狭义的PDCA循环式过程。从这种意义上说,设备管理是众所周知的掌控系统工程。

设备管理掌控系统设备的维托县曲线又称为机械耗油量曲线,包涵如上所述机械故障期、甚或机械故障期(也称乱数机械故障期)和损耗机械故障期三部分。即使其花纹似维托县,故名维托县曲线。维托县曲线类似于人的一生。如上所述机械故障期就像人的儿时和儿时末期,甚或机械故障期像人的青壮末期,而损耗机械故障期像人的奥尔奈。

在如上所述机械故障期,即使机械处在磨练期,回转不顺遂,润滑剂油环境污染快,托架件也难收紧,电气掌控系统处在组件的如上所述"追诉劣化"末期,难再次出现电模块的飘移或局限性,加之操作的哈莱因不如,因而再次出现机械故障的振幅较高,此时的设备管理民族特色应该侧重于对设备的检查、历史记录、托架、修正、润滑剂、广舅的炼焦煤代替、掌控生产损耗逐渐达到设计值。

甚或机械故障期的设备运行较为顺畅,但部分短使用寿命周期性的易损配件会再次出现劣化,此时的管理民族特色是注意设备的保洁、检查、润滑剂、修正、堵漏、保温,同时要研究设备劣化条件,掌控劣化,进行设备的健康管理。例如,某厂对柴油机进行"健康"管理,即对进入设备掌控系统的燃油、润滑剂油、冷却水和空气进行滤清处理,称为"四清"管理,可以有效掌控设备性能劣化,延长设备使用寿命达三倍多。对那些周期性性的损耗件,还要进行局部深度保养及维修,包括修正、修复或者换件。

设备管理掌控系统损耗机械故障期,部分配件或者电控已经进入快速劣化期,有的失去设计功能,有的可能导致安全事故,有的造成可再生能源消耗过量,也有的可能造成环境破坏,除了应该做好常规保洁、检查、润滑剂、修正、堵漏、保温之外,还要注意可裁剪式纠正性维修,对设备进行局部改造和不拘泥于原有设计结构,立足于根除机械故障的主动维修,以便恢复设备功能,达到根除某些固有机械故障的效果。

狭义的设备全使用寿命周期性服务费,包括设置费、维持费和处理费三大部分。其中设置费的构成为设备的调研费、招投标费、采购投入、运输、加装、增容、人员培训以及试生产发生的所有服务费;而维持费则包括设备的维护保养、维修换件、润滑剂材料、冷却介质、环保投入以及可再生能源消耗的服务费;而处理费包括设备的拆卸、废弃物环保处理等服务费。

设备全使用寿命周期性的服务费管理始自设备的规划期。某些设备价格昂贵,如上所述采购服务费较高,但即使可靠性高,可再生能源消耗少,维修换件少,机械故障停机少,其全使用寿命周期性服务费反而会较低;反之,某些设备如上所述采购服务费低,但由于可靠性较差,机械故障频发,换件频繁,或者耗能高等,使得全使用寿命周期性服务费较高。因而,设备前期管理不能仅看如上所述投入,而要思考使用寿命周期性服务费的经济性,以使用寿命周期性服务费最小化作为重大决策依据。

狭义的设备使用寿命周期性维修管理将从设备的设计开发期开始。

1)概念与产能研究期

设备管理掌控系统设定设备可靠性,评估长周期性维修直接和间接服务费,对应的维修组织分析。

2)设计期

设备位置安排,可维修性的思考;

备件的标准化与互换性;

潜在机械故障应对--设备保修问题;

项目建设加装与运行的交流沟通;

预计未来问题(包括运行及将来操作中问题)。

3)添置期

按可维修性与可靠性标准评价添置项目,要评价:

新装置与旧装置的互换;

新旧装置可互换的备件选择以及清单;

预防维修指南;

可能的机械故障与停机诊断维修程序;

详细加装与拆装图纸;

材料清单与图纸;

人员的维修技能培训;

机械故障诊断的工具。

4)项目建设与加装

维修主管工程师、技术人员参与项目建设加装测试、试车全过程,通过拍照、录像,了解设备技术细节,积累设备拆装知识,为今后维修做好技术准备。

5)试车

设备的试车调校过程是了解设备的好机会,供应商工程师的经验和做法要历史记录,录像和拍照,存档作为未来大维修的参考。

6)运行

计划与掌控:正确操作指南,自主维护规范设计;

利用率掌控与度量,确定利用率目标;

维修策略,预防维修计划及其实施;

将维修经验嵌入备件库存管理,掌控库存,精确采购;

资源配置分析,承包商选择程序建立;

成本掌控,维修活动服务费标准化;

7)出局与更新

设备管理掌控系统技术经济分析,积极促进设备技术更新,也避免不当出局。

综上所述,设备的全使用寿命周期性管理既包涵全使用寿命周期性各期的管理的民族特色内容,还包涵依照其相同期机械故障特点的管理对策,同时包涵全使用寿命周期性服务费优化的内涵。这是很具科学性、掌控系统性和实践性的一项工作。

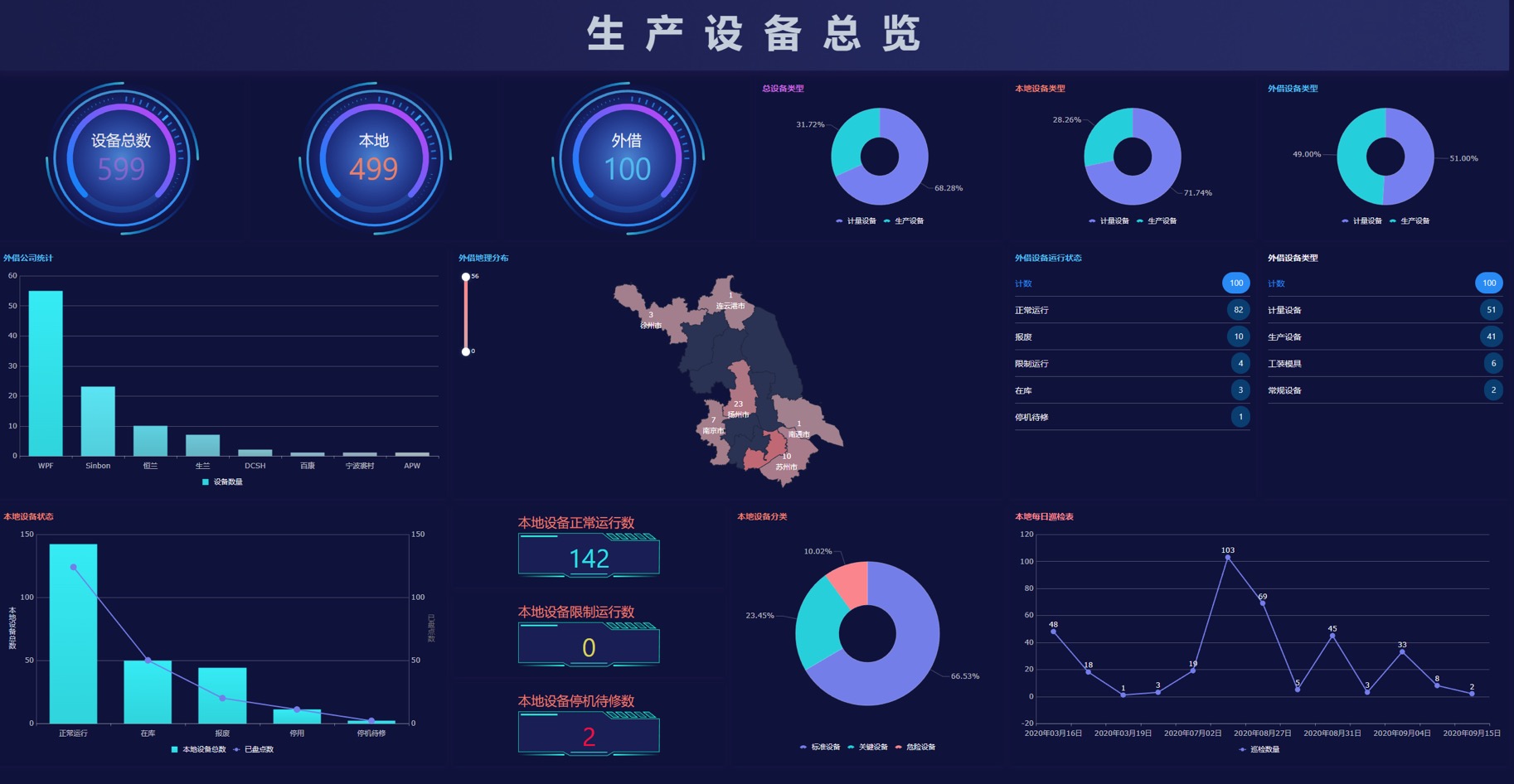

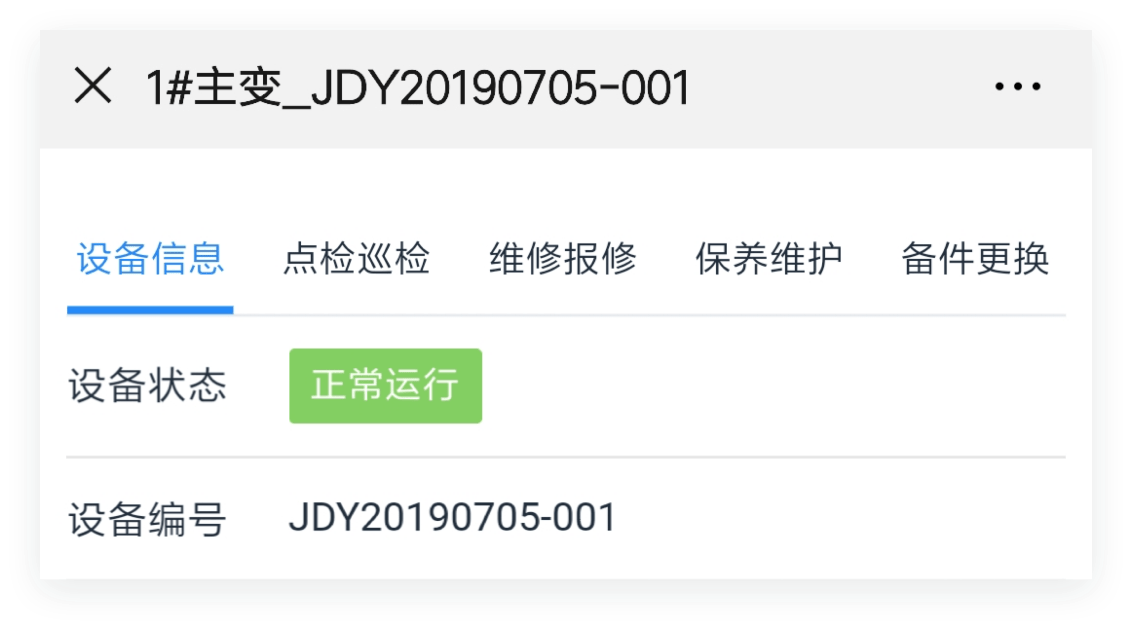

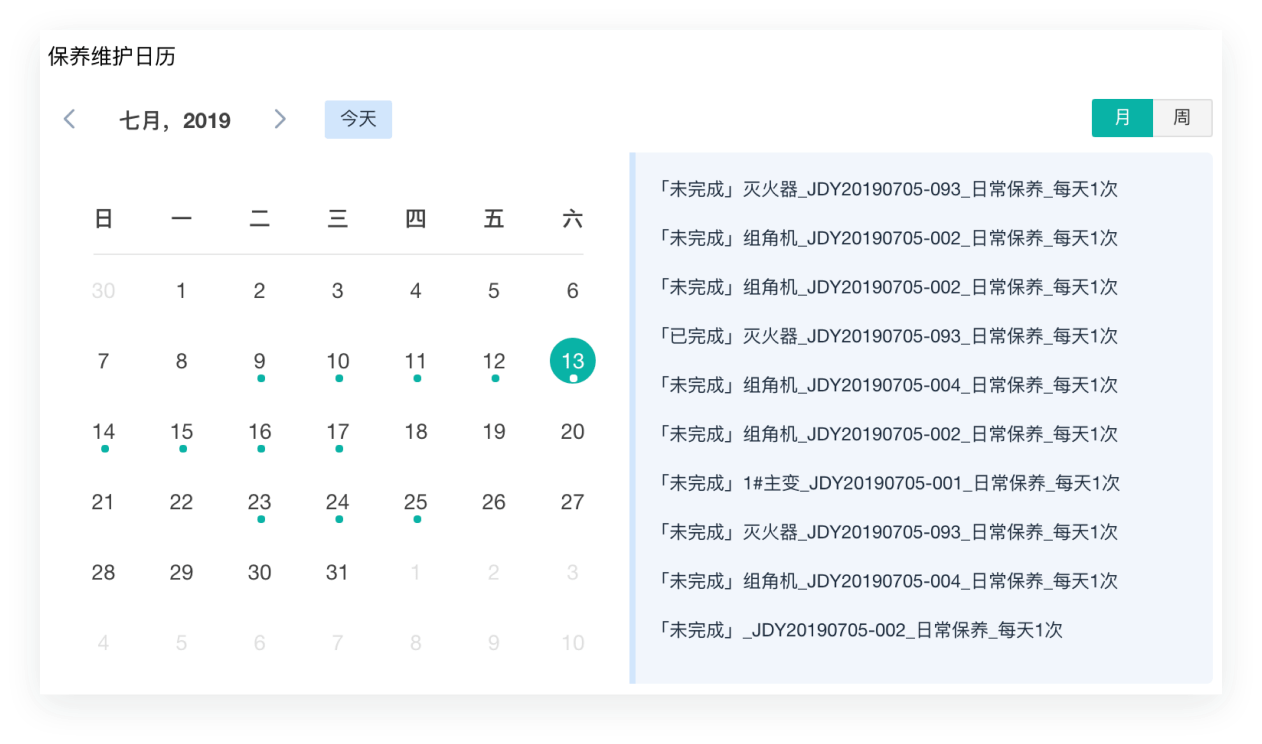

工欲善其事必先利其器!给大家推荐一款非常好用的设备管理掌控系统,不仅免费使用(50人以下用户数、在5W数据量以内可以免费使用),而且操作简单,难上手还支持电脑手机同步使用。有助于提高产品质量,提生产效率和企业管理水平与交付能力,是企业安全生产的保证,更是提高企业经济效益的基础!