在生产设备管理上,如何应用大数据进行管理?

业内人都知道:随着德国政府在报告《未来图景“工业4.0”》正式提出“工业4.0”,核心为智能制造的第四次工业革命可以说是正式开始了。

这个信号似乎传递出——连信息化水平较低的制造业都开始触摸智能化的门槛,那么其他行业的信息化、数字化都已陆续走向成熟。(?这里要打一个问号)

因为至少在国内,许多企业的信息化都还在探索阶段。

就设备管理而言,大数据在其中的应用价值很高,但多数企业未曾加以好好利用。

以至于面临以下困境——

管理基本上都处于粗放的管理模式状态下。

以铁路工程设备为例。

项目开工,新购一批设备或从其他项目调拨一批设备,新购设备通过招标、采购签订合同,设备进场安装调试、维修;调拨设备进场安装调试,然后维修。

设备管理的数据沉淀不下来。一方面新购设备的维修资料,备品备件清单不齐全;另一方面,虽然有日常点检、巡检,但是很多人都做不到位,操作员和维修人员的记录虽然很齐全,但是数据量很大,条理性很差,管理人员无法细致分析,发挥不到应有的作用。

维修可以说都是被动维修。设备出现故障,由技术员告知维修员或由负责人组织维修员进行维修,这样迟缓的流程,对设备配件的寿命必然产生一定的影响。

待管理人员和维修人员对设备都很熟悉了,项目也要完工了。铁路工程单位基本上都是两三年换一个项目,换一批设备管理人员和维修人员,换一批设备。到一个新的项目,又要重新开始熟悉。

- 大概用这一张图可以说全存在的问题:

根据这些问题,我们就可以展开说了。

1、收集原始设备运行数据(设备台账)

设备运行积累海量的日志信息,比如设备维修记录、设备事故记录等,因此可以利用采集系统将数据收集,并且将其保存在数据库中,以便更加安全的保护系统的运行完整性。

台账一般有这几块:设备基本信息、点检记录数据、维修报修数据、保养数据、备件管理与更换记录数据。

但数据收集往往受到设备的摆放、规模、位置等因素影响,时常出现收集困难、效率底下、后期处理工作量大等问题。

因此,数据收集建议使用规范的采集系统代替纸质表格、及excel表格。

纸质资料的缺点显而易见:数据无法充分利用,共享困难,容易丢失,后期维护成本极高。

excel表格是相互独立的,数据之间毫无关联,很难进行系统性的查询、梳理等工作。比如,查找一台设备的历史巡检、维修、保养记录,无异于大海捞针。

比如:朝阳橡胶有限公司在每个设备上贴二维码,手机扫码直接打开点检表单,填写与提交。

这种二维码的方式非常适合设备现场管理,大大简化了数据的查询、共享和汇总统计工作,帮助企业实现设备规范化、精益化管理。

2、设备数据的存储

凡是提及大数据存储,云计算是除开传统IT的必经之路。甚至在这两年的企业应用中,云计算已有反超之势。随着云技术的发展,云计算在成本、稳定性、安全和效率层面已经远超传统IT。企业上云后综合成本下降一半,稳定性提升 10 倍以上,安全性提升 50 倍。

据调查,超过57%企业选择自建大数据平台,40%的经济实力薄弱的企业则选择通过购买云服务的形式建设大数据平台。

3、设备数据传输

涉及深层次的技术后台传输抛开不讲,谈一谈前方到后方的数据传输。

前方到后方的数据传输必须确保实时、准确。

比如——突然发现设备故障,此时最忌讳一种情况:设备发生故障,工人需要先打电话报修,维修人员到现场做初步调查后再报告给主管进一步处理。但事实上为了把对生产进度的影响降低到最小,必须缩短故障抢修时间,确保设备稳定运行。

因此及时响应派工非常重要。让维修主管第一时间收到提醒,维修主管根据照片和视频情况判断故障情况,直接选择相关的维修负责人进行派单处理。

4、设备数据分析与监控(数据处理、输出)

这一块数据可分为两块。

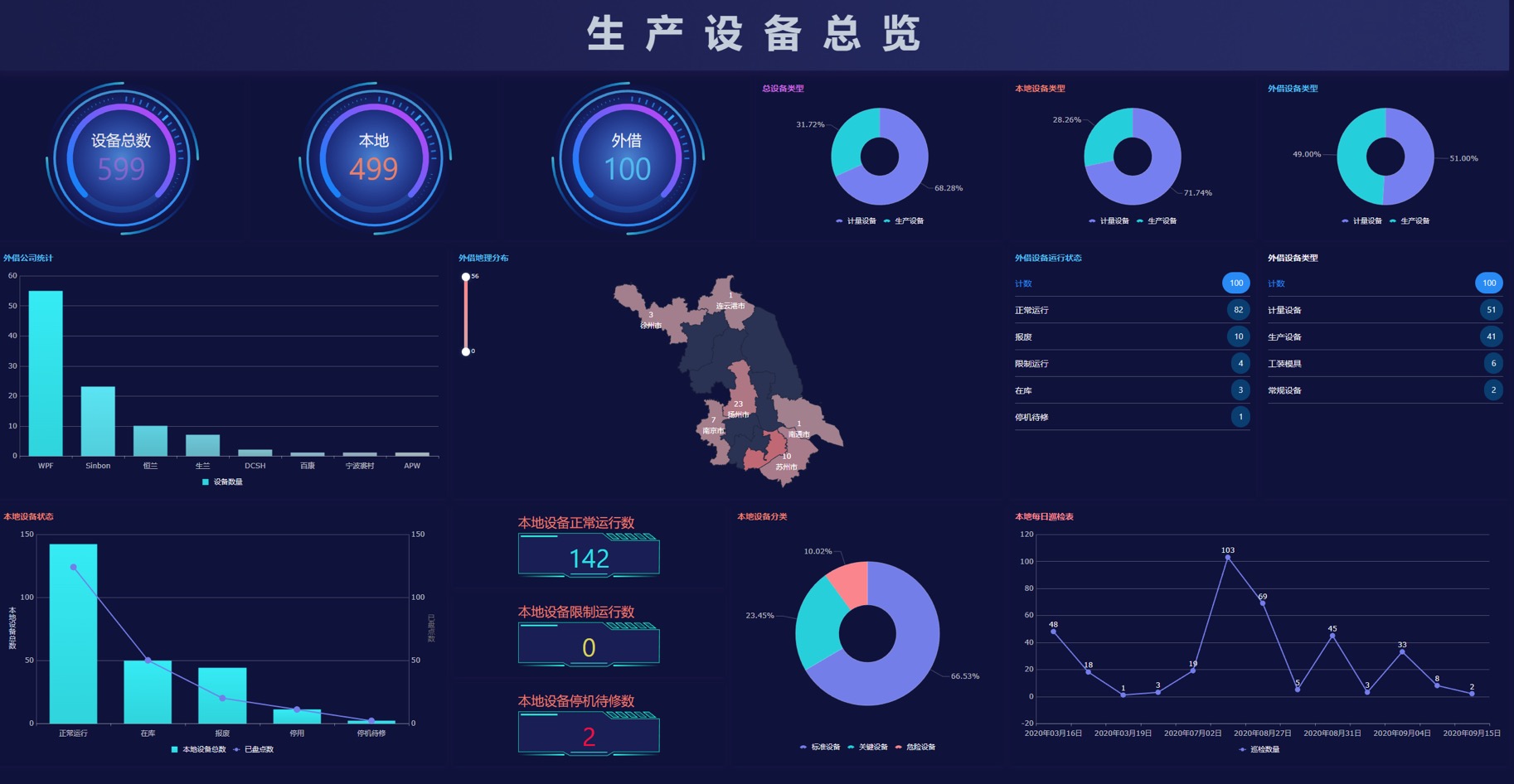

(1)设备动态数据展示,动态数据能方便上级领导对设备各个环节运行状况的掌握,可以实时查看并监控大型和特种设备的运行状况,如图: