西门子PLC与MES系统连接的协议包括:Profinet、OPC UA、Modbus TCP、EtherNet/IP、RESTful API。Profinet是工业以太网的标准协议,具备高速传输、实时性和高可靠性等特点,广泛应用于自动化领域。

一、PROFINET

Profinet 是一种工业以太网标准协议,由西门子和其他公司联合开发,主要用于自动化设备的通信。Profinet提供高速度和低延迟的数据传输,适用于对实时性要求高的工业应用。它还支持灵活的网络拓扑结构,如星型、树型和环型等,这使得它在各种复杂的工业环境中都能高效运行。

Profinet的主要优点之一是其高可靠性。通过冗余设计和诊断功能,Profinet能有效减少系统停机时间,提高生产效率。此外,Profinet还具有很强的兼容性,能够与现有的Profibus设备无缝集成,这为工业用户提供了灵活的升级路径。

二、OPC UA

OPC UA (Open Platform Communications Unified Architecture) 是一种跨平台的通信协议,旨在确保不同设备和系统之间的互操作性。它支持从传感器级到企业级的各种应用,提供安全、可靠的通信。

OPC UA的一个重要特点是其平台无关性。无论是Windows、Linux还是其他操作系统,OPC UA都能稳定运行。这为工业自动化带来了极大的灵活性,用户可以根据具体需求选择合适的平台。此外,OPC UA具有良好的扩展性,能够适应不断变化的工业需求。

OPC UA还强调安全性,包括用户认证、数据加密和审计功能,确保数据在传输过程中的安全和完整。这对于保护敏感的工业数据至关重要。

三、MODBUS TCP

Modbus TCP 是一种基于TCP/IP的通信协议,常用于工业自动化系统。它简单、易于实现,广泛应用于PLC、HMI和其他控制设备之间的通信。

Modbus TCP的优势在于其易于实现。由于其简单的通信机制,开发和调试Modbus TCP应用程序相对容易,这大大降低了开发成本。此外,Modbus TCP支持标准以太网,使其可以与现有的网络基础设施无缝集成。

Modbus TCP的另一个重要特点是灵活性。它支持多种数据类型和功能码,能够满足各种工业应用的需求。无论是简单的开关量数据还是复杂的模拟量数据,Modbus TCP都能高效传输。

四、ETHERNET/IP

EtherNet/IP 是一种工业协议,基于以太网技术,用于工业自动化系统的通信。它提供高带宽和低延迟的通信,适用于对实时性和可靠性要求高的应用。

EtherNet/IP的一个显著特点是其高带宽。通过利用以太网的高速传输能力,EtherNet/IP能够快速传输大量数据,这对于复杂的工业控制系统非常重要。它还支持实时数据传输,确保系统能够快速响应。

此外,EtherNet/IP还强调互操作性。它能够与其他基于以太网的协议(如TCP/IP、UDP等)无缝集成,提供一致的通信平台。这使得工业用户可以灵活地构建和扩展他们的自动化系统。

五、RESTFUL API

RESTful API 是一种基于HTTP协议的通信标准,广泛用于Web服务。它简单、易于实现,适用于各种应用场景,包括工业自动化。

RESTful API的一个重要优势是其简洁性。通过使用标准的HTTP方法(如GET、POST、PUT、DELETE等),RESTful API能够实现简单而直观的通信。这使得开发和维护RESTful API应用程序变得更加容易,降低了开发成本。

此外,RESTful API还具有高度的可扩展性。它可以与各种编程语言和平台兼容,适用于不同规模的应用。无论是小型的嵌入式系统还是大型的企业级应用,RESTful API都能灵活适应。

六、综合应用

在实际应用中,西门子PLC与MES系统的连接往往需要综合运用多种协议。例如,在一个复杂的工业自动化系统中,Profinet可以用于PLC之间的高速数据传输,OPC UA用于跨平台的数据集成,Modbus TCP用于与传统设备的通信,EtherNet/IP用于实时控制,RESTful API则用于与上层管理系统的交互。

这种多协议集成的方式,不仅提高了系统的可靠性和灵活性,还能最大限度地利用现有资源,降低成本。通过合理选择和配置这些协议,工业用户可以构建一个高效、稳定的自动化系统,实现对生产过程的精细控制和优化管理。

此外,随着工业物联网(IIoT)的发展,更多的新协议和技术也在不断涌现,为工业自动化带来了更多的可能性。工业用户应密切关注这些技术的发展趋势,及时更新和升级他们的自动化系统,以保持竞争优势。

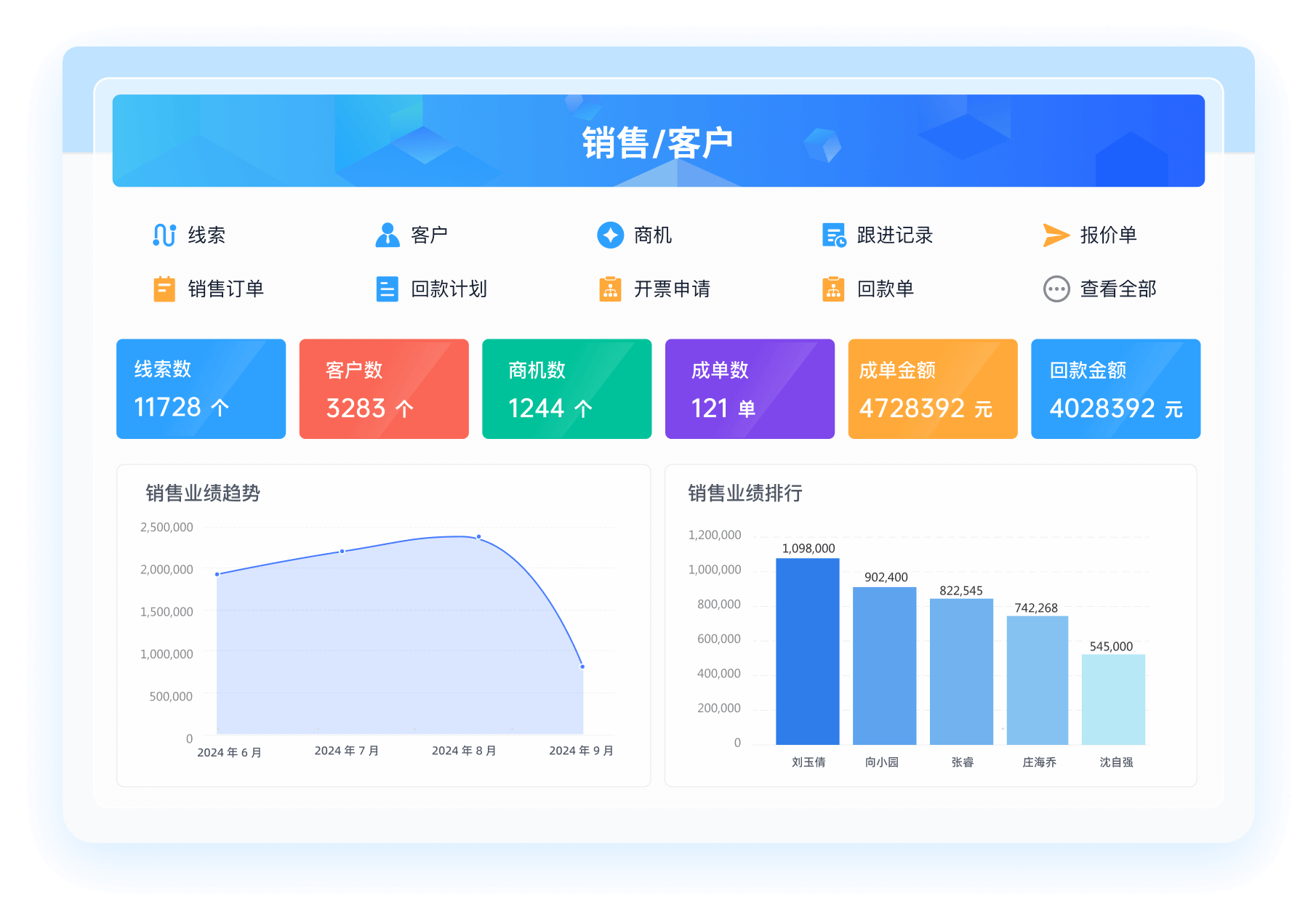

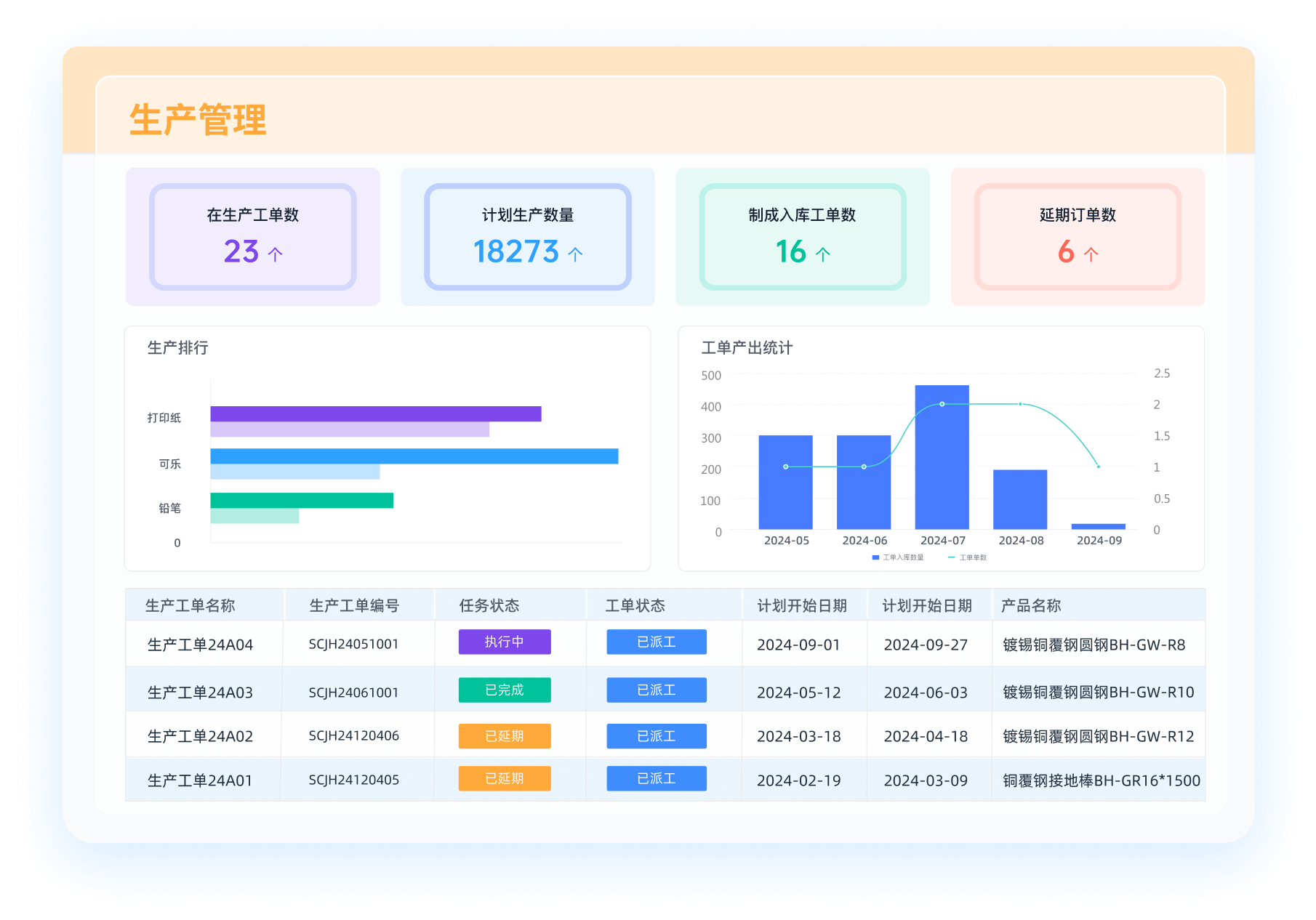

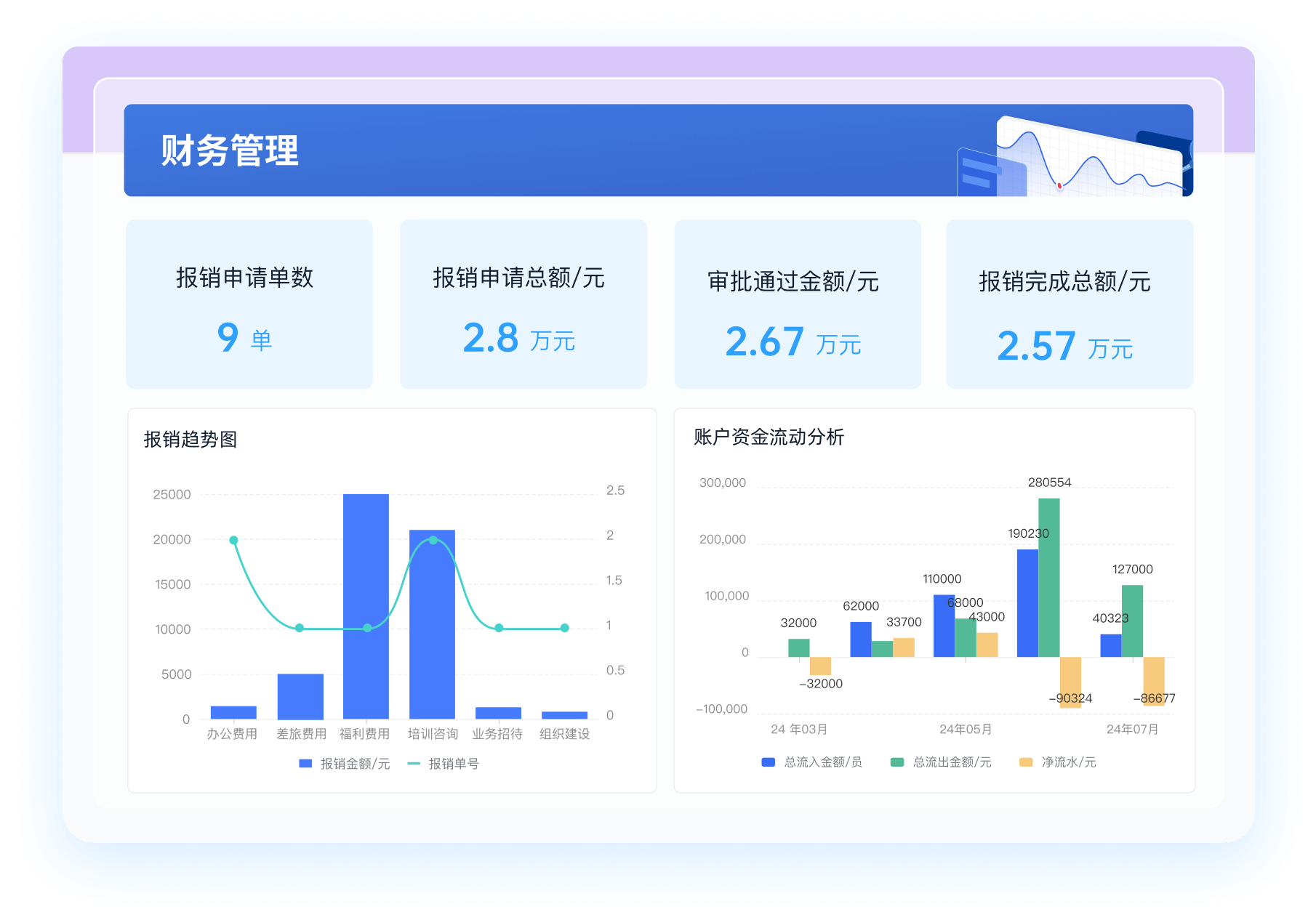

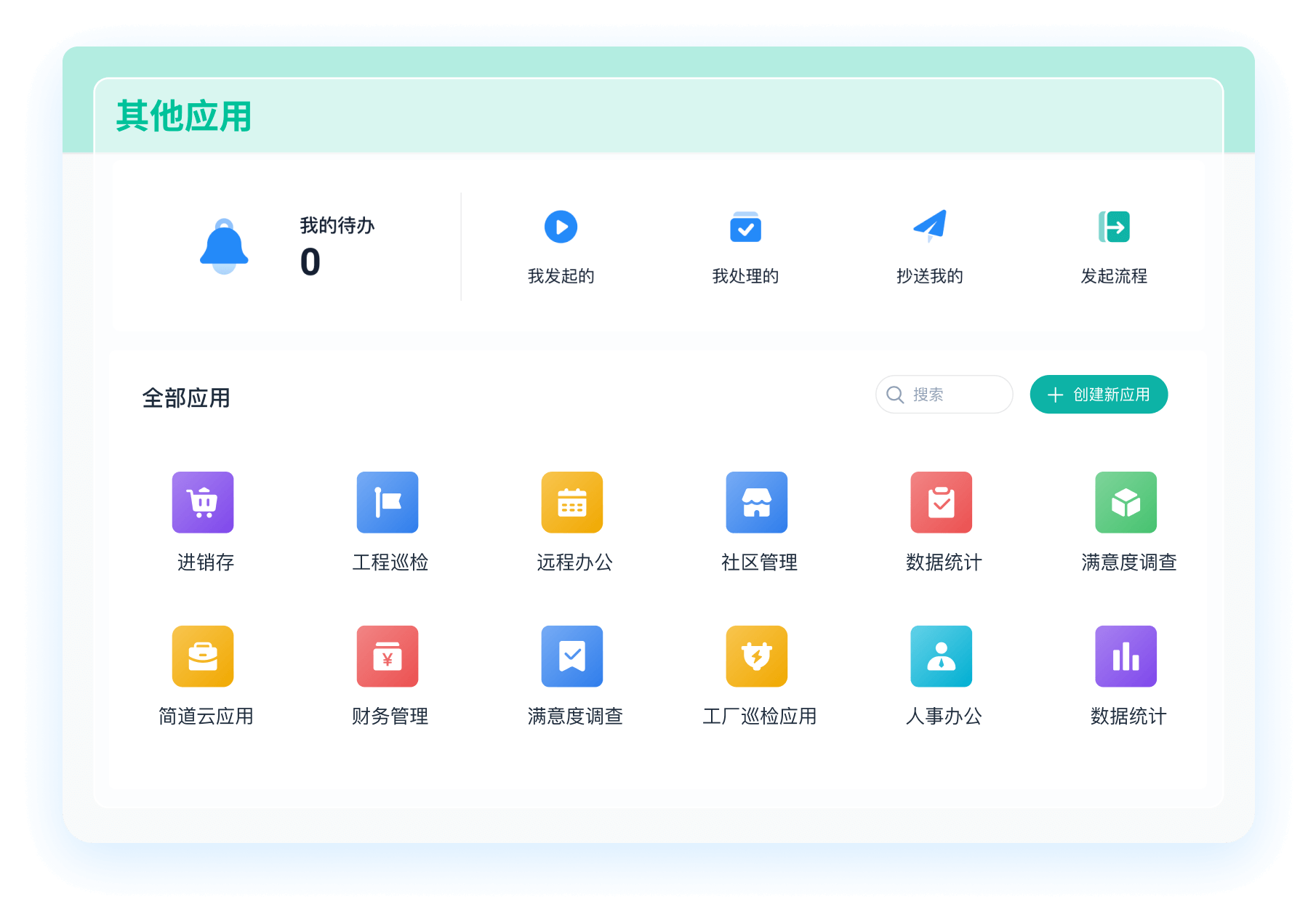

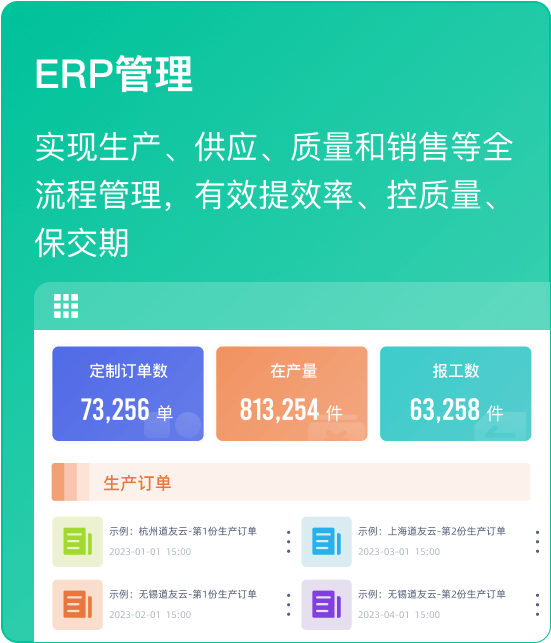

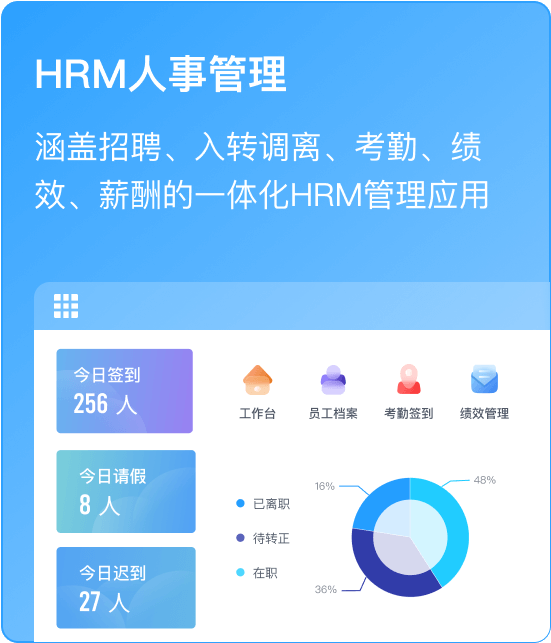

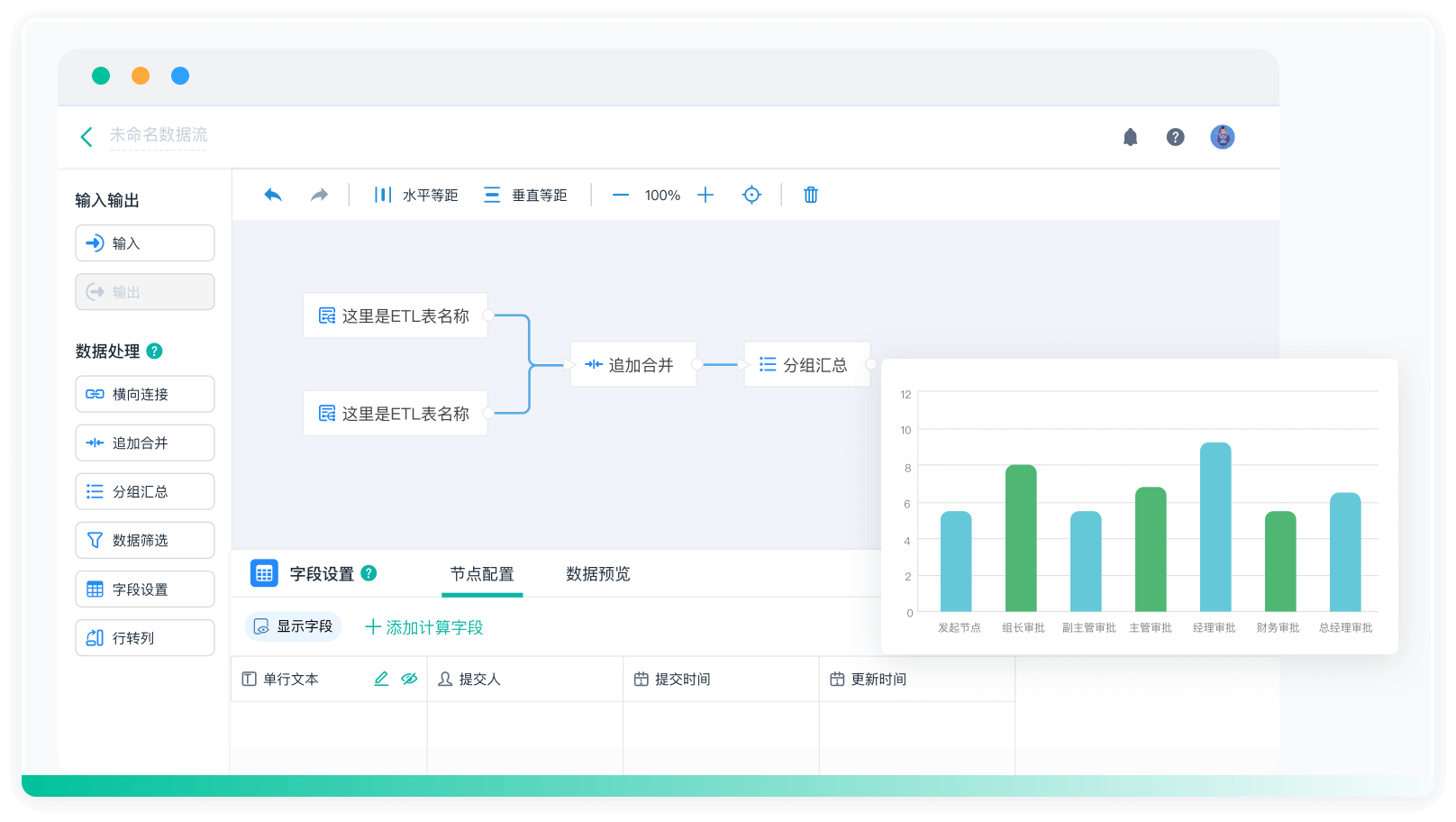

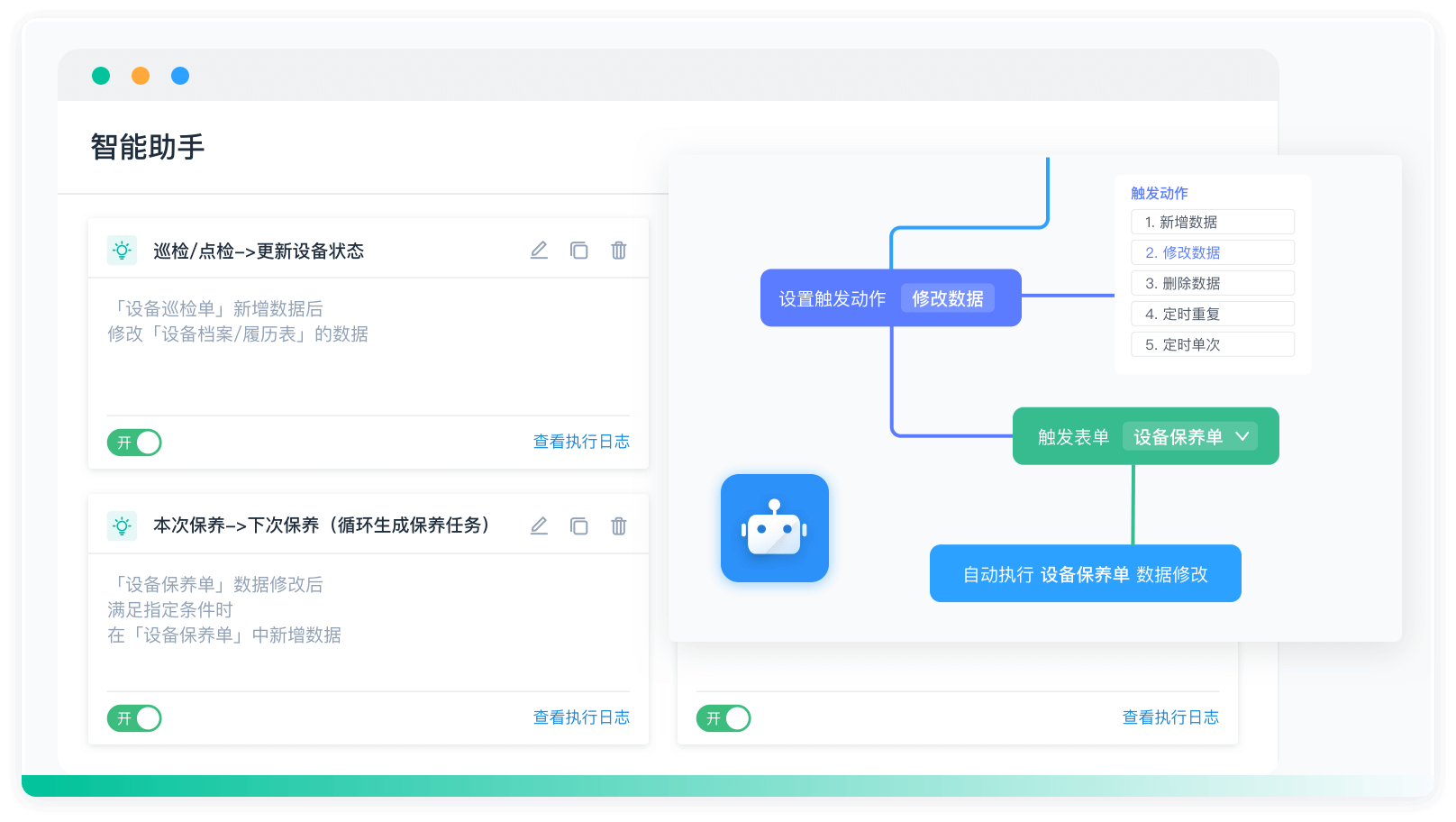

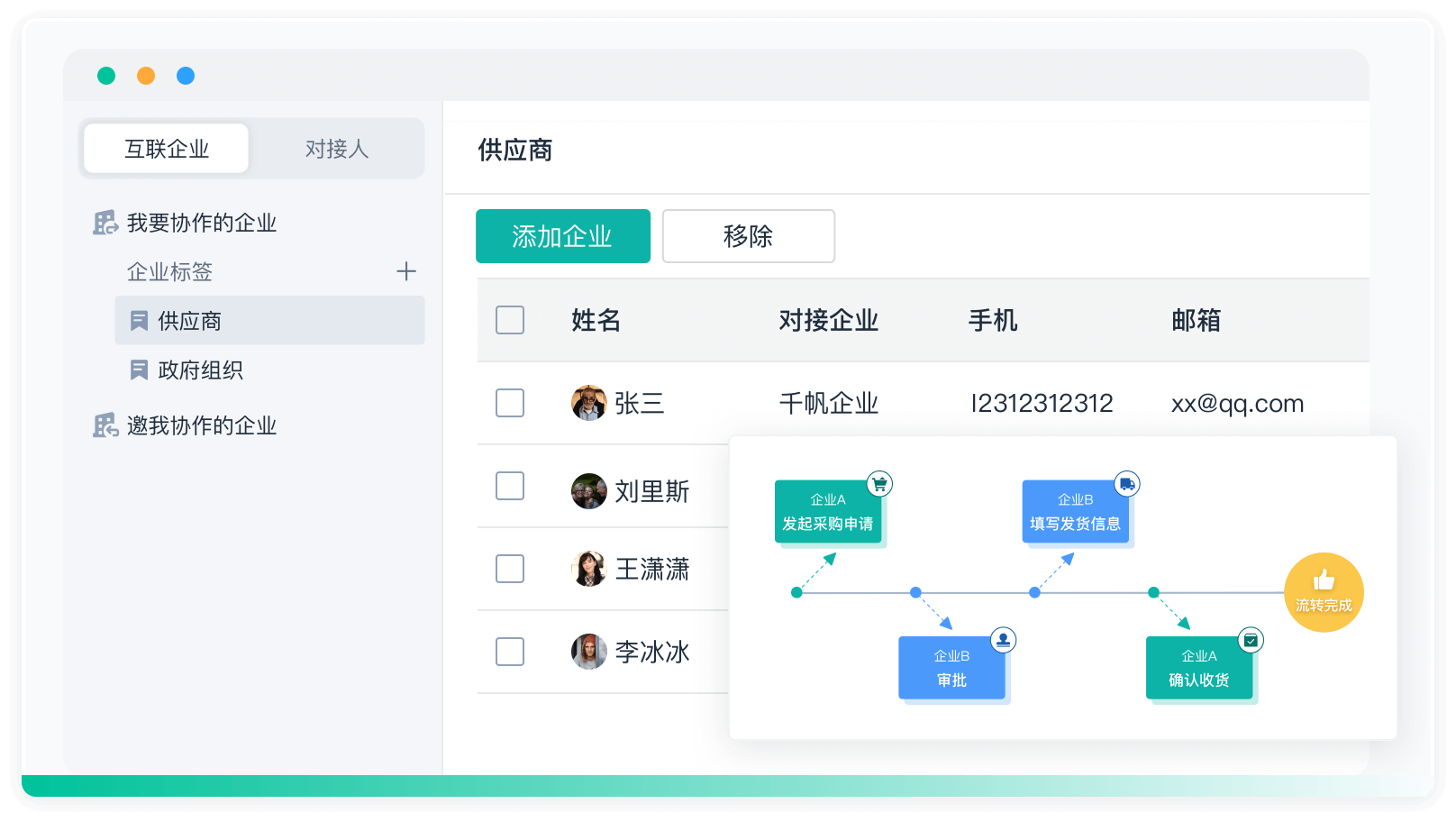

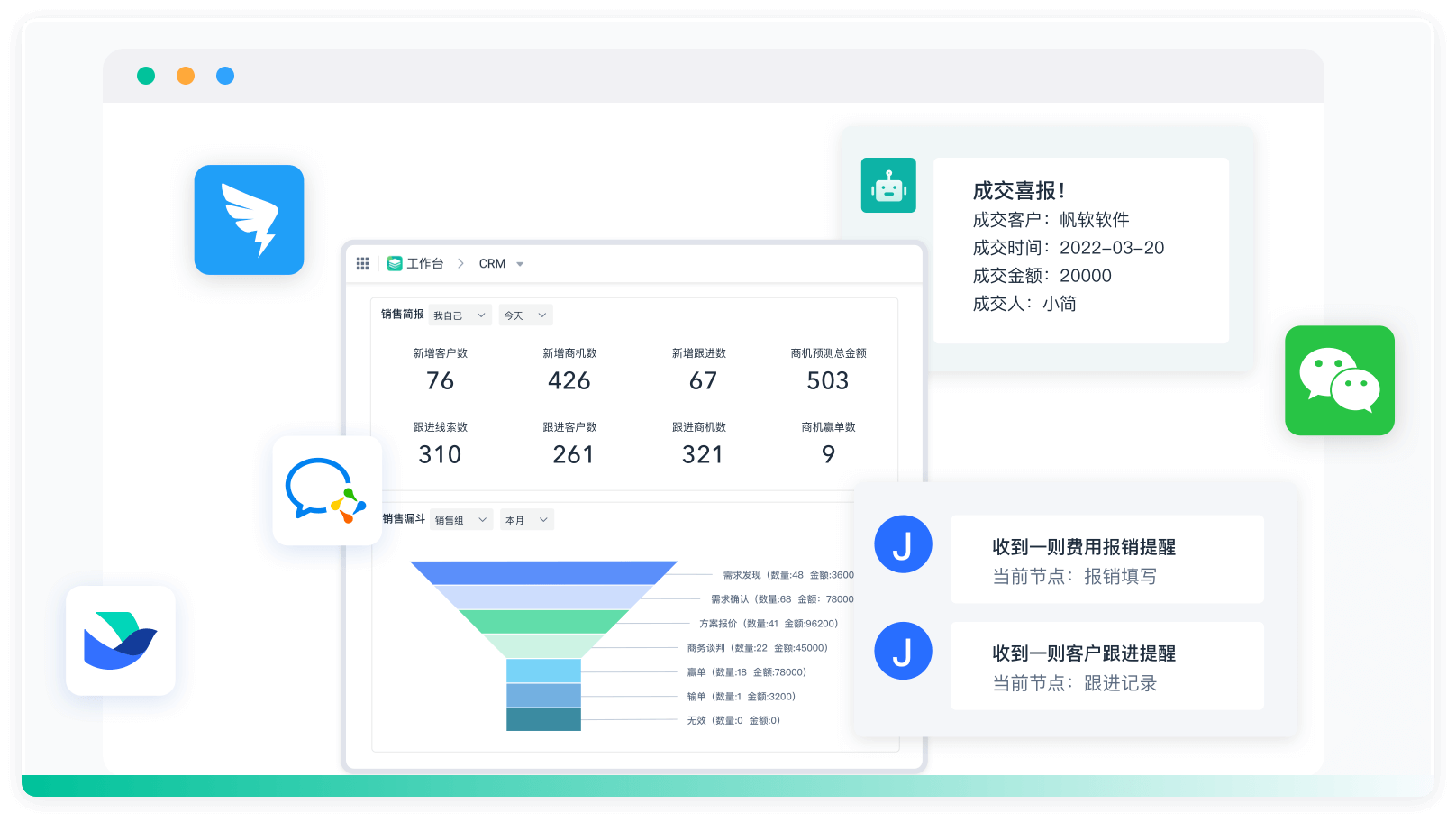

如果你需要进一步了解具体的实现方式和技术细节,可以参考帆软旗下的简道云(https://s.fanruan.com/x6aj1),它提供了丰富的工业自动化解决方案,帮助企业实现智能制造和数字化转型。

相关问答FAQs:

FAQ 1: 西门子PLC与MES系统连接有哪些常见协议?

西门子PLC(可编程逻辑控制器)与MES(制造执行系统)系统的连接涉及多个协议,这些协议帮助实现数据的无缝传输与系统的集成。常见的协议包括:

-

OPC UA(开放平台通信统一架构):OPC UA是一种跨平台的通信协议,能够在各种操作系统和设备之间实现数据交换。它提供了丰富的数据模型和安全机制,使得西门子PLC能够与MES系统高效地进行数据通信。

-

PROFIBUS(过程现场总线):PROFIBUS是一种用于工业自动化的现场总线标准。西门子PLC通过PROFIBUS协议能够将生产现场的数据实时传输到MES系统,实现实时监控与数据管理。

-

PROFINET(过程现场网络):PROFINET是一种工业以太网标准,它支持高速的数据传输和实时数据交换。通过PROFINET,西门子PLC能够与MES系统进行快速、稳定的数据交互,满足生产过程中的高要求。

这些协议各有特点,选择合适的协议需要根据具体应用场景和系统要求进行权衡。

FAQ 2: 如何确保西门子PLC与MES系统的有效连接?

确保西门子PLC与MES系统的有效连接涉及多个方面的考虑和实施步骤,包括但不限于:

-

协议兼容性:确保西门子PLC和MES系统所使用的协议兼容。不同协议可能在数据传输速度、数据格式和通信可靠性等方面有所不同。选择适合的协议可以保证系统之间的数据传输准确无误。

-

网络配置:网络的稳定性和配置对系统连接至关重要。确保网络拓扑结构合理,网络带宽充足,并设置适当的网络安全措施以防止数据丢失或篡改。

-

数据映射与转换:在连接过程中,西门子PLC与MES系统的数据格式可能存在差异。使用数据映射和转换工具可以确保两者之间的数据能够正确解析和处理,从而实现无缝的数据交换。

-

系统测试与验证:在正式投入使用之前,进行全面的系统测试和验证是必要的。测试可以帮助发现并解决潜在的问题,确保系统能够按照预期稳定运行。

通过以上步骤,可以大大提高西门子PLC与MES系统连接的有效性和稳定性,提升生产效率和数据管理能力。

FAQ 3: 西门子PLC与MES系统集成的常见挑战是什么?

在西门子PLC与MES系统集成过程中,可能会遇到一些挑战,包括:

-

系统兼容性问题:不同厂商的PLC和MES系统可能在通信协议、数据格式等方面存在差异。这些差异可能导致系统之间的数据传输不一致,影响系统的整体性能。

-

实时数据处理:实时数据的处理是MES系统的一项重要功能。然而,西门子PLC的数据采集和传输速度可能与MES系统的实时数据处理需求存在差距,导致数据延迟或处理不及时。

-

网络稳定性:集成过程中,网络的稳定性直接影响到系统的性能。网络的中断或不稳定会导致数据丢失或通信失败,从而影响生产过程的正常进行。

-

数据安全与隐私:在连接和集成过程中,确保数据的安全和隐私是一个重要的挑战。需要采取适当的安全措施来防止数据泄露、篡改或非法访问。

面对这些挑战,建议采取系统化的解决方案,包括协议标准化、网络优化、数据加密和安全监控等,以确保西门子PLC与MES系统的顺利集成和高效运行。

阅读时间:9 分钟

阅读时间:9 分钟  浏览量:2844次

浏览量:2844次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》