MES系统通过数据采集、实时监控、质量管理等手段实现生产过程可追溯、其中最关键的是数据采集,它涉及到从原材料到成品的全流程记录,包括每一道工序的详细信息、操作人员、设备状态、检测数据等。具体来说,MES系统会在生产过程中使用各种传感器和自动化设备来收集数据,这些数据会被实时上传到系统中,形成一个详细的生产记录。这些记录可以帮助企业在任何时候追溯某一产品的生产过程,查找问题根源,保证产品质量和生产效率。

一、数据采集与管理

数据采集是MES系统实现生产过程可追溯的基础。通过在生产线各个环节安装传感器和自动化设备,实时采集原材料、生产过程、产品检测等各项数据。这些数据包括:生产批次、物料编号、操作人员、设备运行状态、温度、湿度等环境参数。数据通过无线或有线网络传输到MES系统中,进行实时处理和存储。这种详尽的数据记录确保了每一批产品的生产过程都能被完整追溯。例如,如果某批产品出现质量问题,可以通过MES系统查找到生产过程中任何一个环节的数据,从而快速定位并解决问题。

二、实时监控与报警

实时监控功能是MES系统确保生产过程透明化的关键。系统通过对生产现场的实时监控,及时发现并处理异常情况。生产过程中,系统会对设备运行状态、生产进度、质量检测结果等进行实时监控,并在出现异常时及时报警。比如,某台设备的运行参数超出预设范围,系统会立即发出警报,并通知相关人员进行处理。这种实时监控与报警机制不仅能提高生产效率,还能减少生产过程中的损失和风险。

三、质量管理与追溯

质量管理是MES系统的重要组成部分。通过对生产过程中的各项质量检测数据进行管理,MES系统可以实现产品质量的全程追溯。质量管理包括原材料检测、生产过程控制、成品检测等环节。在每个环节,系统都会记录详细的检测数据,并将这些数据与生产批次关联起来。当产品出现质量问题时,系统可以通过这些数据,快速查找到问题环节,进行分析和改进。例如,某批次产品出现了质量问题,通过MES系统可以查找到这批产品在生产过程中所有的质量检测数据,确定问题出在原材料、生产过程还是成品检测环节。

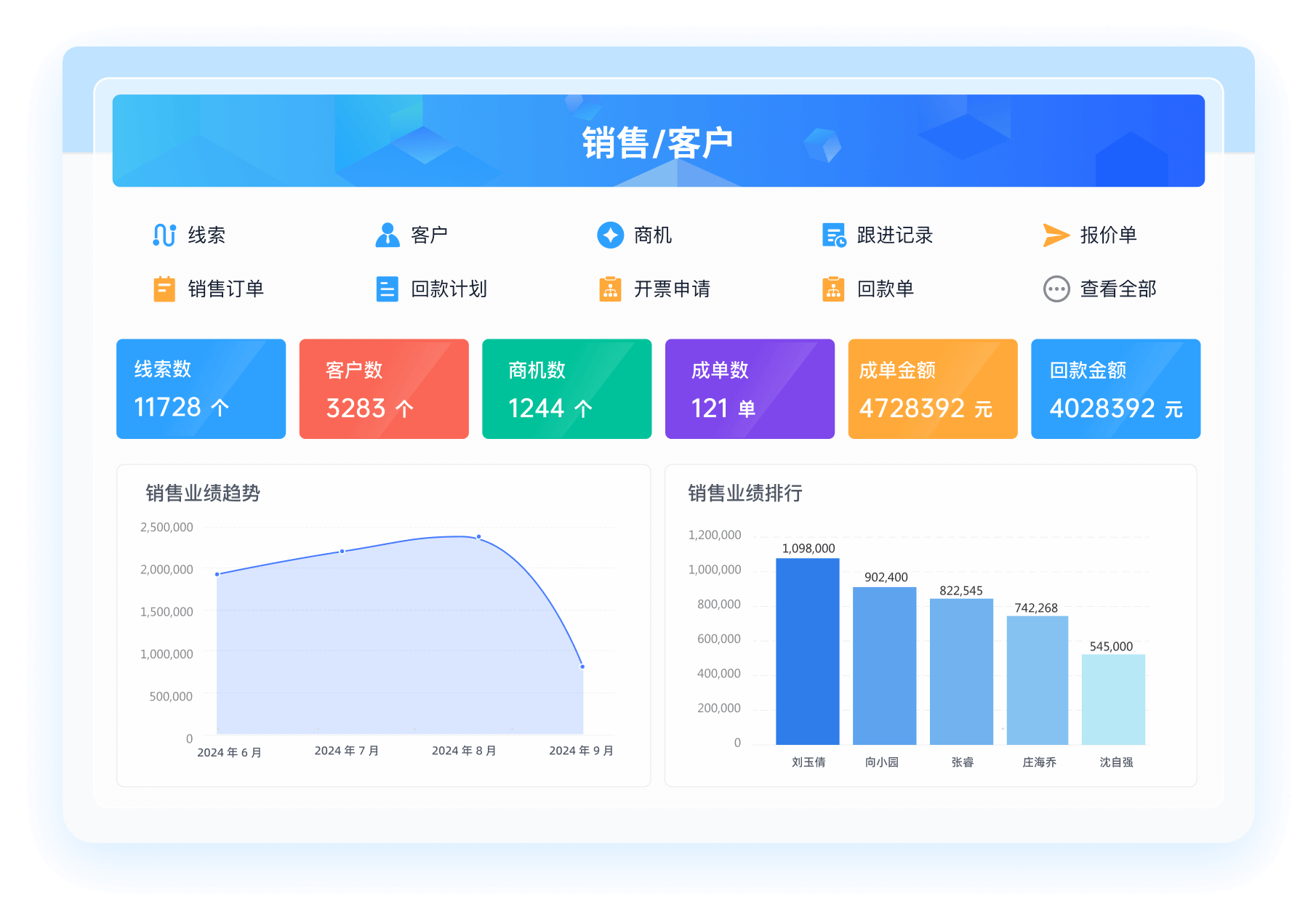

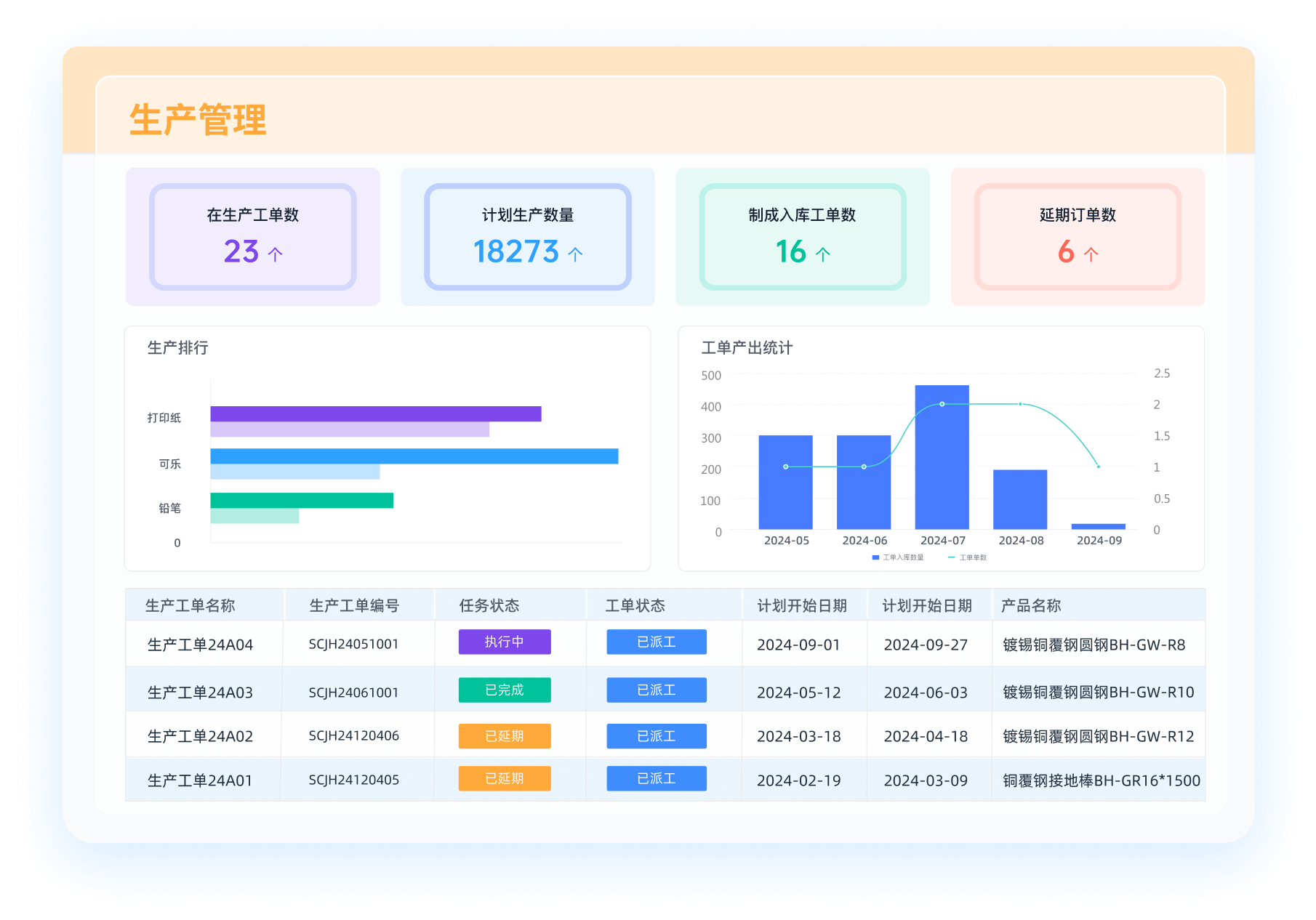

四、生产计划与调度管理

生产计划与调度管理是MES系统实现高效生产的重要手段。系统根据订单需求、生产能力、原材料库存等信息,制定详细的生产计划,并对生产过程进行精细化调度管理。生产计划包括每道工序的时间安排、设备分配、操作人员安排等。调度管理则是在生产过程中,根据实际情况对生产计划进行动态调整,确保生产过程顺利进行。例如,某设备出现故障,系统会根据实际情况,调整生产计划,将生产任务分配给其他设备,避免生产中断。这种灵活的生产计划与调度管理,能有效提高生产效率,降低生产成本。

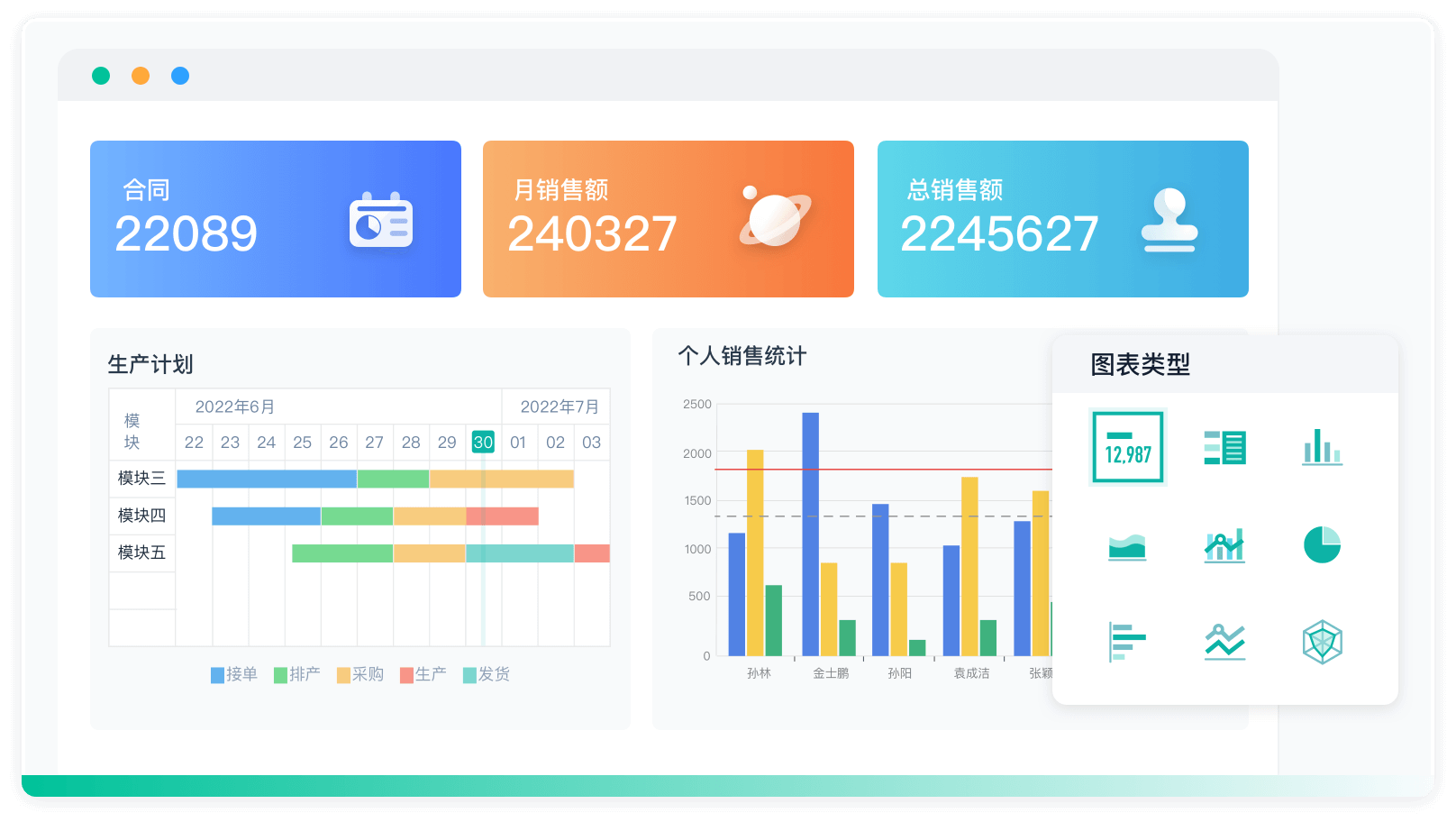

五、生产过程可视化

生产过程可视化是MES系统增强生产管理透明度的重要功能。系统通过对生产过程中的各项数据进行可视化处理,生成各种图表、报表,直观展示生产过程的各个环节。管理人员可以通过这些图表、报表,实时了解生产进度、设备运行状态、质量检测结果等信息,及时发现并处理异常情况。例如,通过生产进度图表,可以看到各个生产订单的完成情况,及时调整生产计划,确保按时交货。生产过程可视化不仅提高了管理效率,还增强了生产管理的透明度。

六、系统集成与数据共享

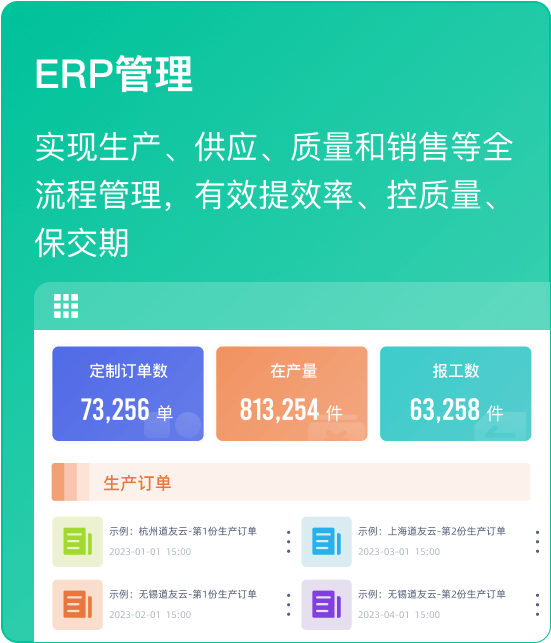

MES系统通过与其他系统集成,实现数据共享,进一步提升生产管理水平。系统可以与ERP、PLM、SCADA等系统进行集成,实现数据的无缝共享。例如,通过与ERP系统集成,MES系统可以获取订单需求、原材料库存等信息,制定详细的生产计划;通过与SCADA系统集成,可以获取设备运行状态、生产过程数据,进行实时监控与管理。这种系统集成与数据共享,不仅提高了生产管理的效率,还增强了企业整体的信息化水平。

七、案例分析与应用场景

MES系统在实际应用中已经取得了显著成效。以某汽车制造企业为例,应用MES系统后,企业实现了生产过程的全程追溯,生产效率和产品质量显著提升。系统通过对生产过程中的各项数据进行采集、管理和分析,及时发现并解决生产中的各种问题,确保了产品质量和生产效率。此外,MES系统还帮助企业实现了精细化的生产管理,提高了生产计划的准确性和灵活性。这些成功案例表明,MES系统在现代制造业中具有重要的应用价值。

通过数据采集、实时监控、质量管理、生产计划与调度管理、生产过程可视化、系统集成与数据共享等多种手段,MES系统不仅能实现生产过程的全程追溯,还能有效提高生产效率和产品质量。在实际应用中,MES系统已经帮助许多企业取得了显著成效,成为现代制造业中不可或缺的重要工具。

需要更多关于MES系统实现生产过程可追溯的信息,或者寻找合适的解决方案,可以访问简道云官网了解更多内容: https://s.fanruan.com/x6aj1;

相关问答FAQs:

如何通过MES系统实现生产过程的可追溯性?

生产过程的可追溯性对于企业来说至关重要,尤其是在保证产品质量、合规性以及快速响应问题时。制造执行系统(MES)在实现生产过程的可追溯性方面发挥了关键作用。下面将详细探讨MES系统如何实现生产过程的可追溯性及其具体方法。

1. MES系统如何记录生产数据以实现可追溯性?

MES系统通过多种方式记录生产过程中的数据,从而确保全面的可追溯性。首先,MES系统能够实时捕捉并存储生产线上的数据,包括机器运行状态、工艺参数、生产进度和操作员信息。这些数据不仅包括每个工序的开始和结束时间,还包括原材料的批次号和生产设备的使用情况。

数据采集通常依赖于各种传感器和自动化设备,这些设备直接与MES系统集成,确保数据的准确性和即时性。此外,MES系统通过与企业资源规划(ERP)系统的集成,能够将原材料的采购信息、生产计划和库存数据关联起来,从而建立完整的生产数据链条。这样,在出现质量问题时,企业能够迅速追溯到具体的生产批次、使用的原材料以及相关的生产设备,从而定位问题源头并采取纠正措施。

2. MES系统如何帮助实现生产过程的全面追踪与追溯?

MES系统通过建立生产过程的详细追踪记录来实现全面的追溯。具体而言,MES系统在每个生产步骤中都会生成唯一的标识符,如二维码或条形码,这些标识符用于跟踪每个产品的生产进程。通过扫描这些标识符,系统能够实时更新每个产品的生产状态,并记录其在生产线上的所有相关信息。

此外,MES系统还提供了丰富的报表和分析功能,帮助企业管理层监控生产过程并识别潜在问题。生产过程中的每个步骤都会生成详细的日志记录,包括操作员的行为、设备的状态、工艺参数的变化等。这些记录可以用来进行生产过程的回顾和分析,确保每一个环节都符合质量标准,并在发现异常时能够迅速采取补救措施。

3. MES系统如何与其他系统集成以增强生产过程的可追溯性?

MES系统的可追溯性不仅依赖于系统本身的功能,还需要与其他企业系统的紧密集成。常见的集成包括与企业资源规划(ERP)系统、质量管理系统(QMS)和供应链管理系统(SCM)的对接。

与ERP系统的集成可以确保生产过程中的所有数据都与企业的财务和库存信息保持一致,从而实现全面的追踪。ERP系统提供的原材料采购、库存管理和订单处理数据可以与MES系统中的生产数据相结合,形成一个完整的生产链条。

质量管理系统(QMS)与MES系统的集成能够确保生产过程中的质量控制措施得以实施。QMS系统可以提供质量标准和检测要求,MES系统则实时记录生产过程中的质量检查结果,并将这些结果与生产数据关联起来,从而实现对生产质量的全面监控和追踪。

供应链管理系统(SCM)与MES系统的对接可以优化生产过程中的物料流动和供应链协同。SCM系统提供的供应商信息、物流数据和需求预测可以与MES系统中的生产调度和物料管理功能结合,从而确保生产过程的高效性和可追溯性。

通过上述方式,MES系统不仅能够实现生产过程的全面追溯,还能够提升生产效率和质量管理水平,从而为企业创造更大的价值。

阅读时间:8 分钟

阅读时间:8 分钟  浏览量:5750次

浏览量:5750次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》