设备微缺陷的范围包括微裂纹、微孔隙、表面划痕、材料不均匀性、表面氧化层、微变形、局部疲劳、微腐蚀、微磨损等。这些微缺陷在设备的长期使用过程中会逐渐发展并影响设备的整体性能。例如,微裂纹是由于设备在使用过程中受到应力、温度变化、化学环境等因素的作用而在材料内部或表面产生的微小裂缝。虽然这些裂缝初期可能很小,但在长期的应力作用下可能会扩展,最终导致设备失效。因此,及时检测和处理这些微缺陷对于保障设备的正常运行和延长使用寿命至关重要。

一、微裂纹

微裂纹是设备在使用过程中最常见的一种微缺陷。微裂纹的产生主要是由于材料在制造过程中或使用过程中受到应力、温度变化、化学环境等因素的综合作用。微裂纹的存在会削弱材料的结构完整性,导致设备的使用寿命缩短。微裂纹的检测可以通过无损检测技术,如超声波检测、X射线检测、磁粉检测等来实现。通过这些检测方法,可以在设备使用初期发现微裂纹并采取相应的修复措施,防止微裂纹的扩展。

二、微孔隙

微孔隙是材料内部或表面存在的微小空洞或空隙,通常是由于制造过程中材料冷却不均匀、气体残留或材料不纯净等原因导致的。微孔隙会降低材料的机械性能,如强度、韧性和耐久性,从而影响设备的整体性能。微孔隙的检测可以通过显微镜观察、X射线检测和计算机断层扫描(CT)等技术来实现。在发现微孔隙后,可以通过补焊、热处理等方法进行修复,以提高材料的性能和设备的使用寿命。

三、表面划痕

表面划痕是设备表面受到机械作用或摩擦而产生的细小划痕。这些划痕不仅影响设备的外观,还可能成为应力集中的部位,导致微裂纹的产生和扩展。表面划痕的检测可以通过目视检查、显微镜观察和表面轮廓仪等设备来实现。对于较浅的划痕,可以通过抛光、打磨等方法进行修复;对于较深的划痕,需要采取填补材料和重新加工的措施。

四、材料不均匀性

材料不均匀性是指材料内部成分分布不均,导致某些区域的性能差异较大。这种缺陷通常在制造过程中由于熔炼、铸造、热处理等工艺控制不当引起。材料不均匀性会导致设备局部性能下降,增加失效风险。检测材料不均匀性的方法包括显微组织分析、化学成分分析和物理性能测试等。通过优化制造工艺、严格控制生产参数,可以减少材料不均匀性的发生。

五、表面氧化层

表面氧化层是设备表面与环境中的氧气发生化学反应,形成的一层氧化物。这层氧化物在某些情况下可以起到保护作用,但在大多数情况下会影响设备的导电性、热导率和机械性能。检测表面氧化层的方法包括光学显微镜、扫描电子显微镜和能谱分析等。去除表面氧化层的方法包括机械打磨、化学清洗和电化学抛光等。

六、微变形

微变形是设备在制造或使用过程中由于受力不均、温度变化等原因导致的微小形变。微变形会影响设备的装配精度和工作性能。检测微变形的方法包括三坐标测量仪、激光干涉仪和光学测量系统等。修复微变形的方法包括机械校正、热处理和应力释放等。

七、局部疲劳

局部疲劳是设备在长期交变应力作用下,局部区域产生的微小裂纹和损伤。局部疲劳会逐渐扩展,最终导致设备断裂或失效。检测局部疲劳的方法包括声发射检测、疲劳试验和断口分析等。预防局部疲劳的方法包括优化结构设计、选择高疲劳强度材料和定期维护保养等。

八、微腐蚀

微腐蚀是设备在化学环境作用下,表面发生的微小腐蚀现象。微腐蚀会导致材料表面粗糙度增加,机械性能下降。检测微腐蚀的方法包括电化学测试、腐蚀试验和表面分析技术等。防止微腐蚀的方法包括涂层保护、材料选择和环境控制等。

九、微磨损

微磨损是设备在摩擦作用下,表面材料逐渐被磨去的现象。微磨损会影响设备的使用寿命和工作性能。检测微磨损的方法包括摩擦磨损试验、表面形貌测量和磨损颗粒分析等。减少微磨损的方法包括优化润滑、选择耐磨材料和改进表面处理工艺等。

十、微缺陷的检测技术

微缺陷的检测技术是保障设备性能和使用寿命的重要手段。常用的检测技术包括无损检测、显微分析、表面分析、物理性能测试等。无损检测技术如超声波检测、X射线检测和磁粉检测,可以在不损伤设备的情况下发现内部缺陷。显微分析技术如光学显微镜和扫描电子显微镜,可以观察和分析材料的微观结构。表面分析技术如原子力显微镜和能谱分析,可以检测材料表面的成分和形貌。物理性能测试如硬度测试、拉伸试验和疲劳试验,可以评估材料的机械性能。

十一、微缺陷的修复方法

微缺陷的修复方法根据缺陷类型和严重程度的不同而有所不同。常用的修复方法包括机械修复、热处理、化学修复、涂层保护等。机械修复方法如打磨、抛光和补焊,适用于表面缺陷和较浅的内部缺陷。热处理方法如退火、淬火和回火,适用于材料不均匀性和微变形的修复。化学修复方法如化学清洗和电化学抛光,适用于去除表面氧化层和微腐蚀。涂层保护方法如喷涂、镀层和复合材料涂层,适用于防止微腐蚀和微磨损。

十二、微缺陷的预防措施

预防微缺陷的产生是保障设备性能的重要环节。常用的预防措施包括优化设计、严格控制制造工艺、选用优质材料、定期维护保养等。优化设计可以通过合理的结构设计和载荷分布,减少应力集中和疲劳损伤。严格控制制造工艺可以通过精确的工艺参数控制和质量检测,减少制造过程中缺陷的产生。选用优质材料可以通过选择高强度、高韧性和耐腐蚀的材料,提升设备的整体性能。定期维护保养可以通过定期检查和维修,及时发现和处理微缺陷,延长设备的使用寿命。

十三、微缺陷对设备性能的影响

微缺陷对设备性能的影响是多方面的。微裂纹、微孔隙、表面划痕、材料不均匀性、表面氧化层、微变形、局部疲劳、微腐蚀、微磨损等微缺陷都会对设备的强度、韧性、耐久性、导电性、热导率等性能产生不利影响。微缺陷的存在会导致设备的局部应力集中,增加失效风险。微缺陷的扩展会逐渐削弱设备的结构完整性,最终导致设备的损坏或失效。因此,及时检测和处理微缺陷对于保障设备的正常运行和延长使用寿命至关重要。

十四、微缺陷的研究现状与发展趋势

微缺陷的研究是材料科学和工程领域的热点问题。随着科技的发展,微缺陷的检测技术和修复方法不断进步。无损检测技术、显微分析技术、表面分析技术、物理性能测试技术等不断创新,为微缺陷的检测和分析提供了更加精确和高效的手段。微缺陷的修复方法也在不断改进和完善,机械修复、热处理、化学修复、涂层保护等方法的应用效果越来越好。未来,随着新材料的开发和应用,微缺陷的研究将更加深入,为设备性能的提升和使用寿命的延长提供更加坚实的技术保障。

十五、微缺陷研究的应用实例

微缺陷研究在多个领域有广泛的应用实例。在航空航天领域,微缺陷的检测和修复对于飞行器的安全性和可靠性至关重要。通过超声波检测和X射线检测,可以发现飞行器机身和发动机内部的微裂纹和微孔隙;通过补焊和热处理,可以修复这些缺陷,延长飞行器的使用寿命。在汽车制造领域,微缺陷的控制对于汽车零部件的性能和耐久性有重要影响。通过显微分析和物理性能测试,可以评估汽车零部件的材料质量和加工工艺;通过优化设计和选用优质材料,可以减少微缺陷的产生,提高汽车的整体性能。在电子制造领域,微缺陷的检测和控制对于电子元器件的可靠性和稳定性至关重要。通过表面分析和显微组织分析,可以发现电子元器件中的微裂纹和表面氧化层;通过化学修复和涂层保护,可以改善电子元器件的性能,延长其使用寿命。

十六、微缺陷研究的未来方向

微缺陷研究的未来方向将集中在新材料的研究、新检测技术的开发、新修复方法的探索等方面。新材料的研究将为微缺陷的预防和修复提供更加优质的材料选择。新检测技术的开发将提高微缺陷的检测精度和效率,为及时发现和处理微缺陷提供更加可靠的技术手段。新修复方法的探索将为微缺陷的修复提供更加高效和经济的解决方案。此外,微缺陷研究还将与数字化和智能化技术相结合,通过大数据分析和人工智能技术,实现微缺陷的智能检测和修复,为设备性能的提升和使用寿命的延长提供更加全面和科学的技术支持。

相关问答FAQs:

设备微缺陷范围包括哪些方面?

设备微缺陷是指在设备的设计、制造或使用过程中,可能对设备性能、寿命或安全性产生影响的细微缺陷。这些缺陷通常很难被肉眼识别,但通过专业检测手段可以发现。微缺陷的范围通常包括以下几个方面:

-

材料缺陷:这类缺陷主要与设备所用材料的质量有关,包括材料的内部结构、成分不均匀、杂质含量过高等。例如,金属材料可能存在的微裂纹、气孔等缺陷,都会影响其强度和耐用性。

-

加工缺陷:在设备加工过程中,由于机械操作不当或设备故障,可能导致尺寸误差、表面粗糙度过大等问题。这些缺陷在产品装配后可能不会立即显现,但长期使用后会影响设备的性能和可靠性。

-

装配缺陷:装配过程中出现的问题,如零件未能正确对齐、连接不紧密等,可能导致设备在运行时出现异常。装配缺陷往往在设备试运行阶段或使用过程中才会暴露出来。

-

表面缺陷:设备表面是影响其性能的重要因素。表面缺陷包括划痕、腐蚀、氧化等,这些缺陷可能会影响设备的抗磨损能力以及耐腐蚀性能,从而缩短其使用寿命。

-

功能性缺陷:某些设备在设计时可能存在功能性缺陷,如传感器灵敏度不足、控制系统响应迟缓等。这些缺陷可能不会在初期使用中显现,但会在长期运行中导致设备性能下降。

-

电气缺陷:对于电气设备而言,微缺陷还可能包括电路板的焊接缺陷、元件老化、绝缘层破损等。这些缺陷可能导致设备在运行过程中出现短路、过热等安全隐患。

设备微缺陷的检测与管理是确保设备安全、稳定运行的重要环节。通过定期的检测和维护,可以及早发现和修复这些微缺陷,从而提高设备的可靠性和使用寿命。

如何有效检测设备的微缺陷?

检测设备微缺陷的方法有很多,通常需要结合多种检测技术来确保全面性和准确性。以下是一些常用的检测方法:

-

视觉检测:虽然微缺陷通常难以用肉眼观察,但通过放大镜、显微镜等工具,操作人员可以对设备表面进行更细致的检查。这种方法适合初步筛查和发现明显的表面缺陷。

-

超声波检测:这种方法利用超声波在材料中传播的特性,可以有效检测到内部缺陷,如气孔、裂纹等。超声波检测广泛应用于金属和复合材料的检测。

-

磁粉检测:适用于铁磁性材料的缺陷检测,通过在材料表面涂抹磁粉,在外加磁场的作用下,缺陷区域会聚集磁粉,从而形成可视的缺陷信号。

-

渗透检测:通过渗透剂渗透到材料表面缺陷中,再用显像剂显现出来。这种方法适用于非多孔材料的表面裂纹检测。

-

X射线检测:通过X射线透射技术,可以获得设备内部结构的影像,适用于检测焊缝、铸件等内部缺陷。

-

红外热成像:利用红外热成像技术,可以监测设备在运行过程中的温度分布,识别因微缺陷引起的局部过热现象。

通过结合多种检测手段,企业可以实现对设备微缺陷的全面监控,降低安全隐患,提高生产效率。

微缺陷对设备性能和安全性的影响有多大?

微缺陷对设备的影响不可小觑,虽然这些缺陷可能在短期内不容易被发现,但随着使用时间的延长,其影响将逐渐显现。具体影响主要表现在以下几个方面:

-

性能下降:微缺陷可能导致设备的运行效率降低。例如,机械设备中的微裂纹可能导致部件的摩擦系数增加,从而影响其正常运转。

-

安全隐患:某些微缺陷如果不及时修复,可能在使用过程中引发严重的安全事故。例如,电气设备中的绝缘层缺陷可能导致短路或火灾,威胁人员安全。

-

缩短使用寿命:设备在使用过程中,如果存在微缺陷,将加速材料的疲劳和磨损,最终导致设备提前报废,增加了企业的维护成本和更换成本。

-

影响产品质量:对于制造行业而言,设备的微缺陷可能会直接影响最终产品的质量,导致产品的不合格,进而影响企业的声誉。

-

维修和停机时间增加:设备因微缺陷而发生故障时,往往需要停机进行检修,这不仅影响生产效率,还可能导致经济损失。

因此,企业在设备管理中应高度重视微缺陷的检测与处理,采取有效的预防措施,以确保设备的正常运行和安全性。

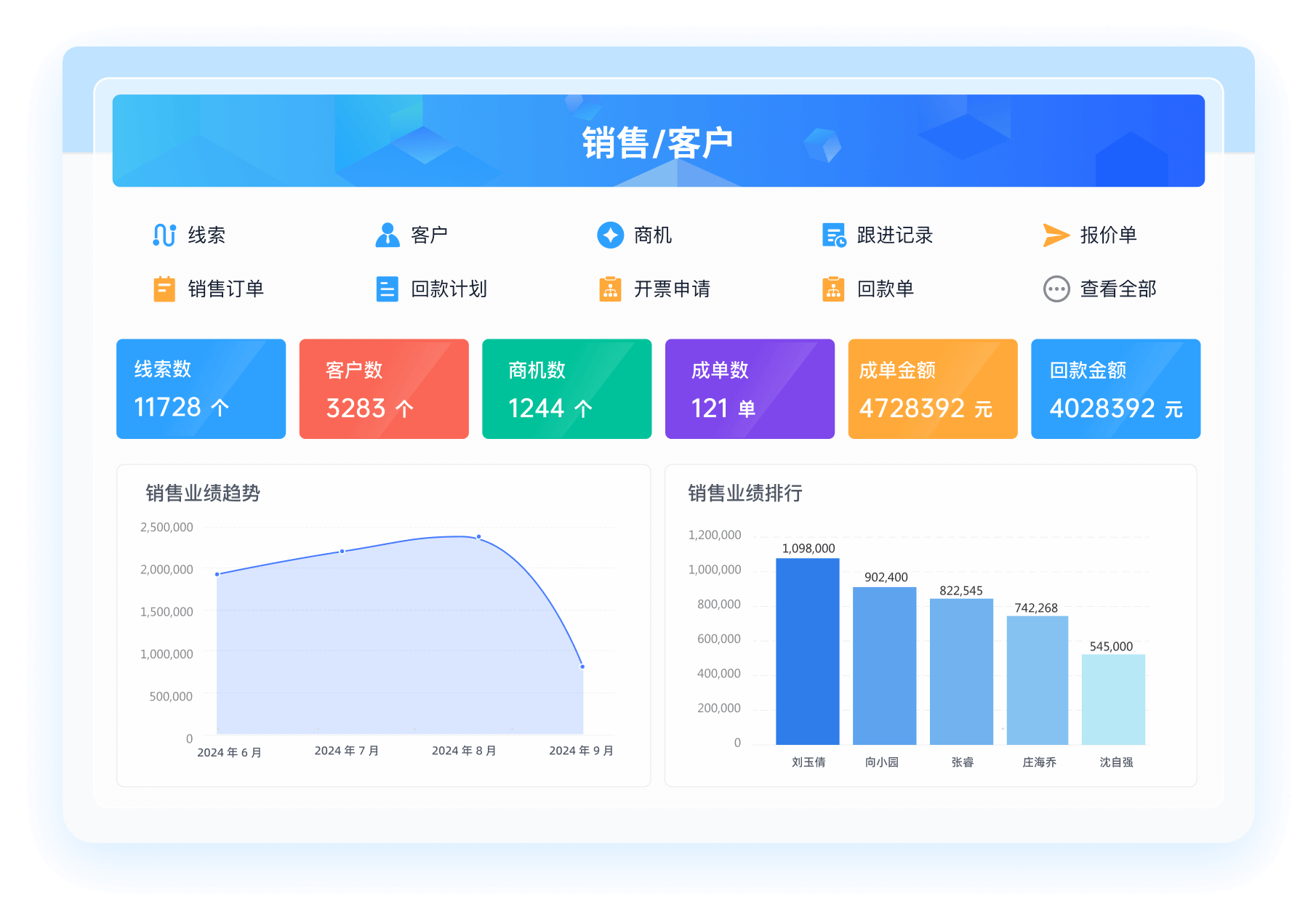

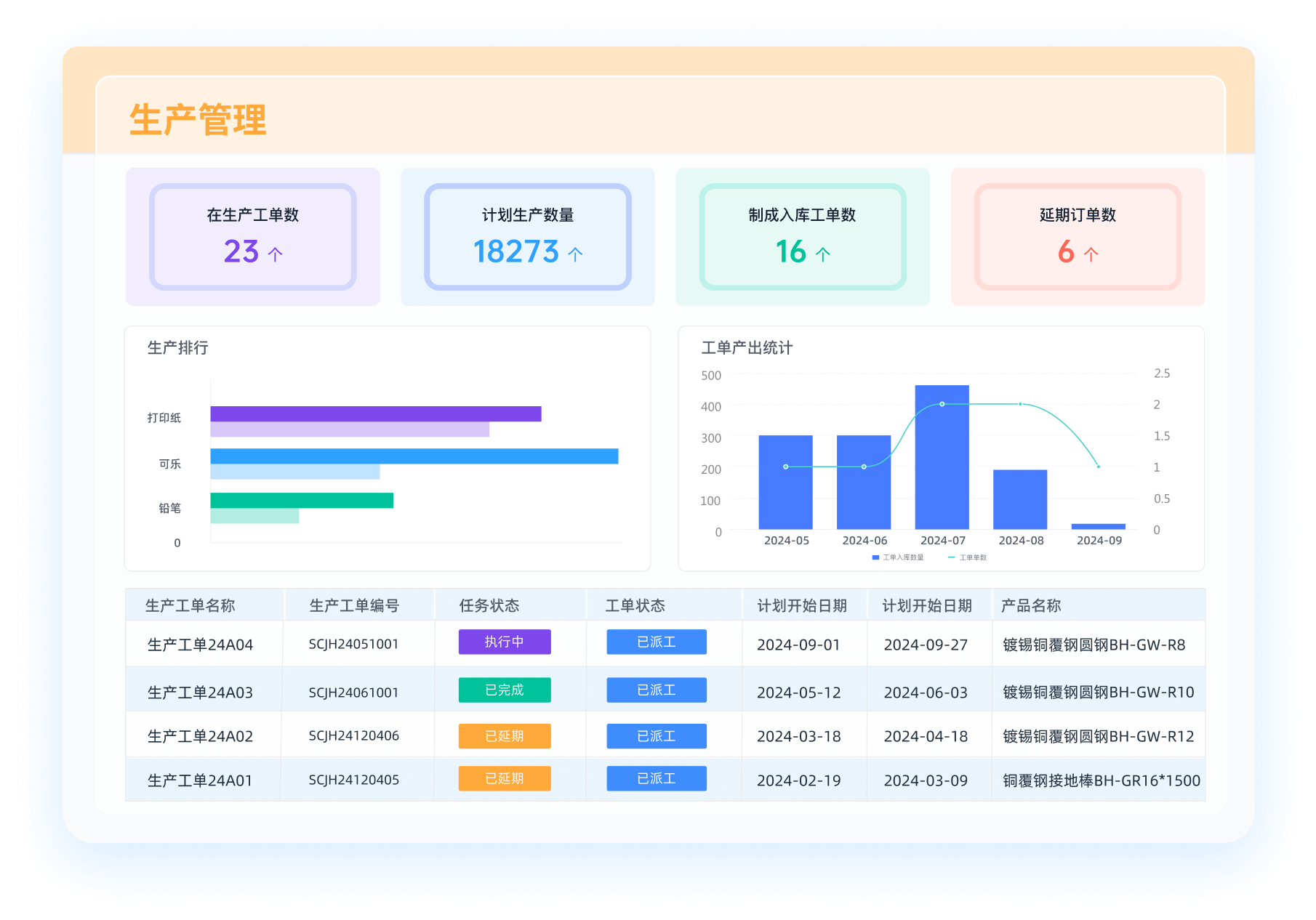

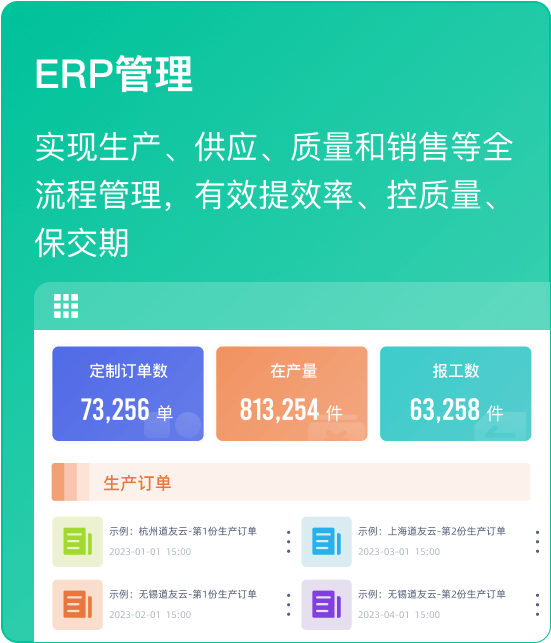

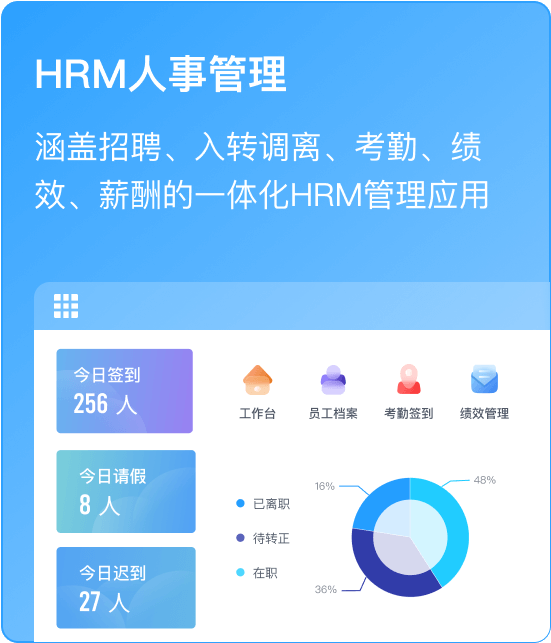

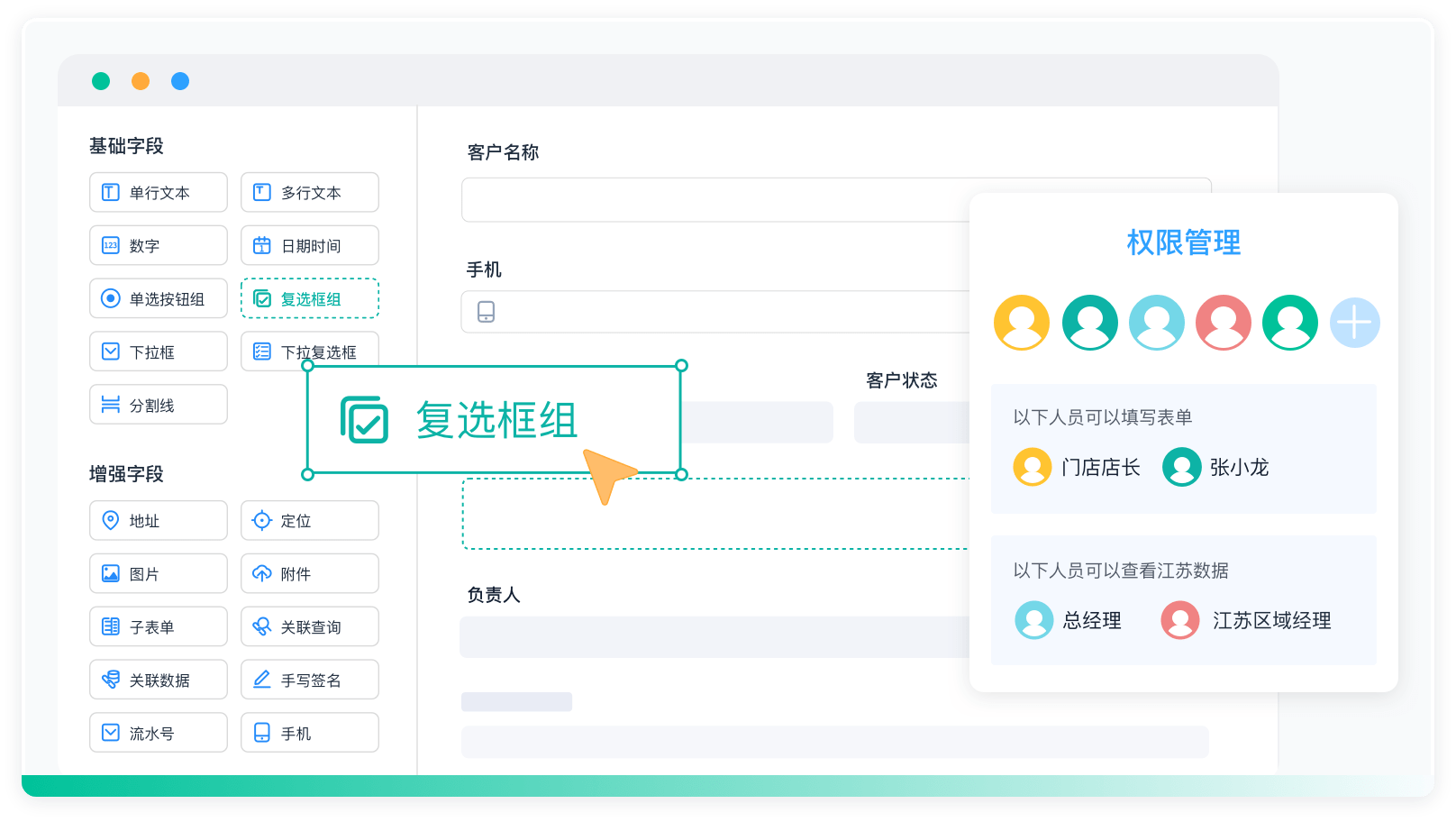

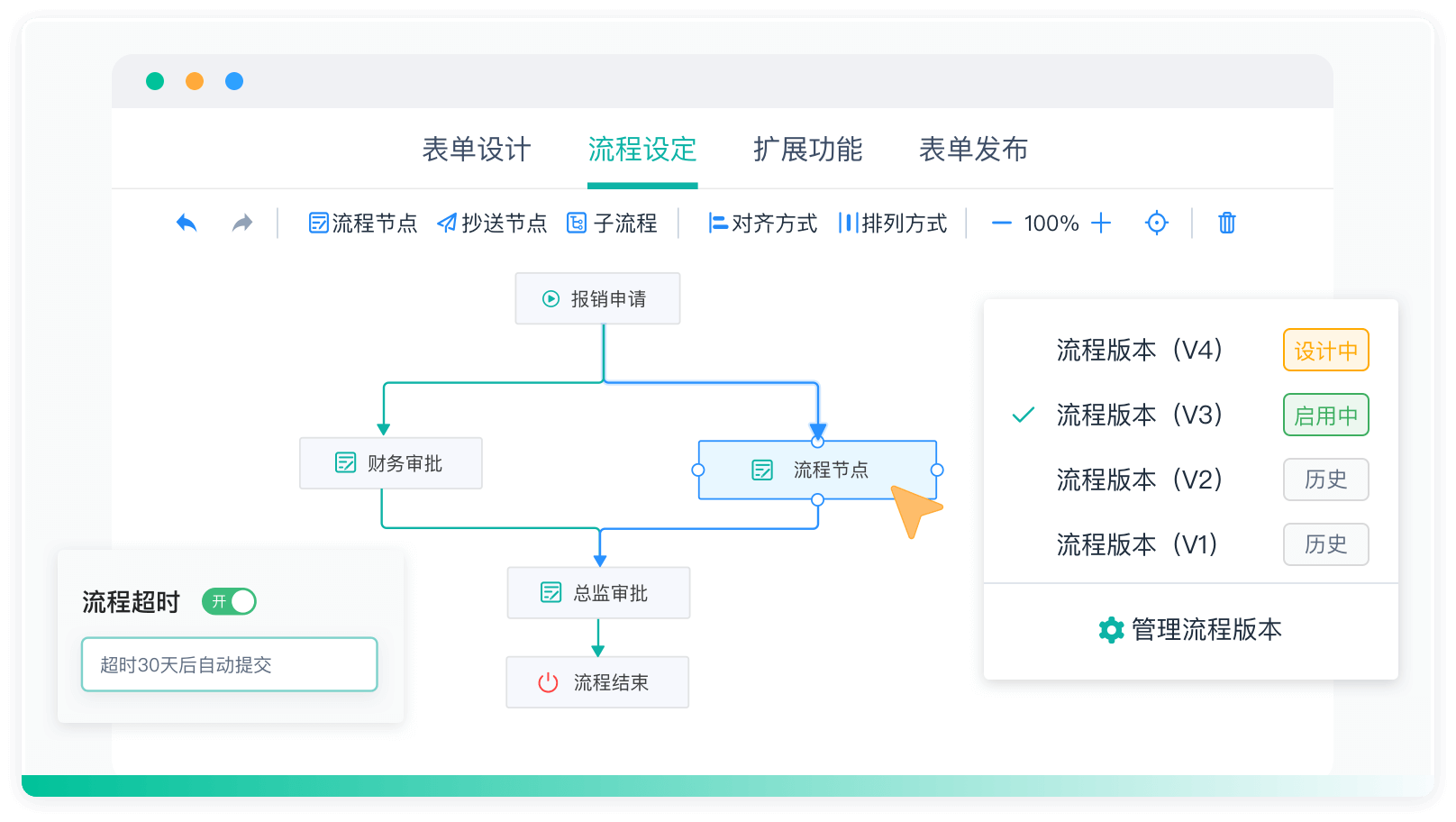

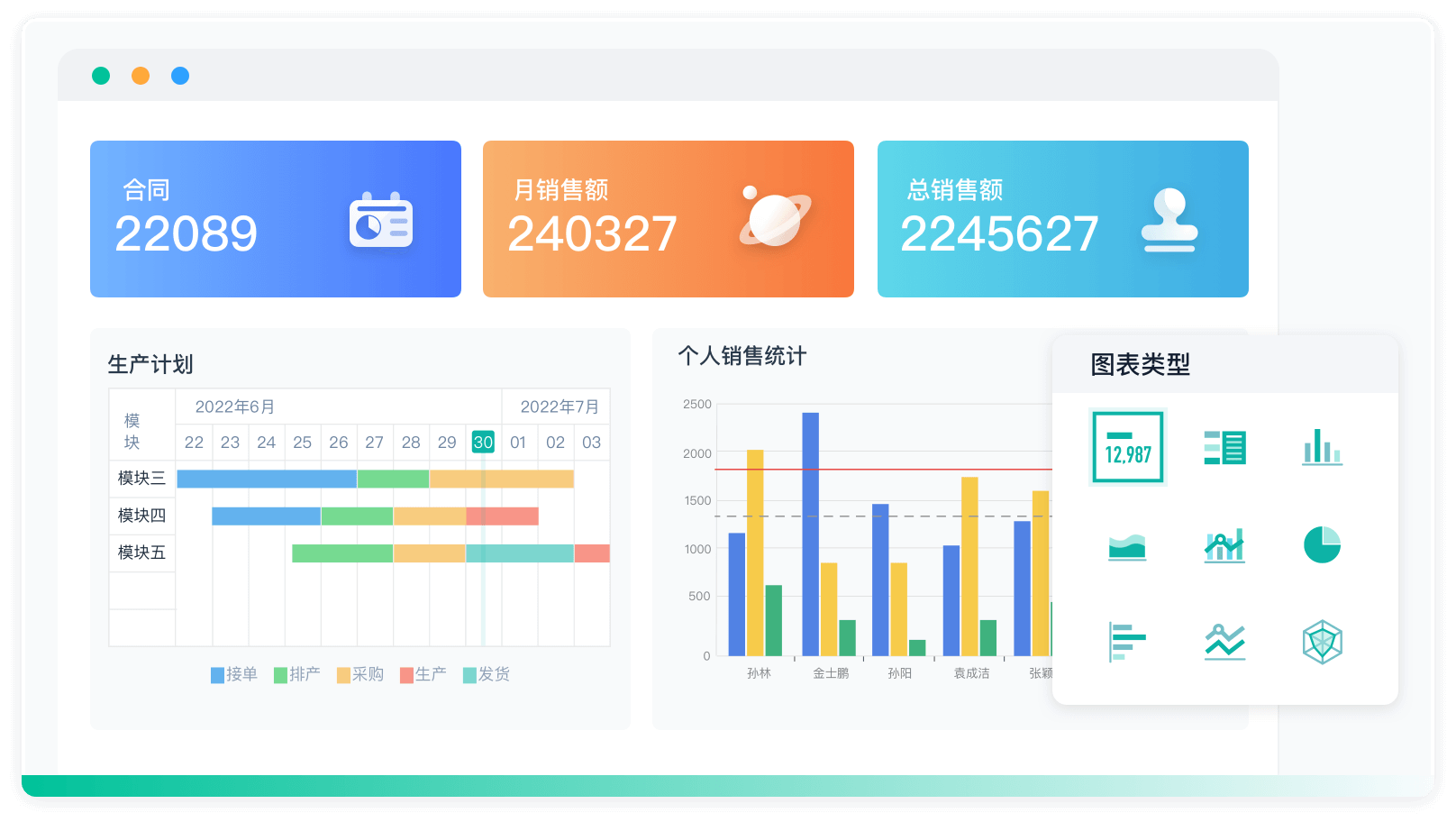

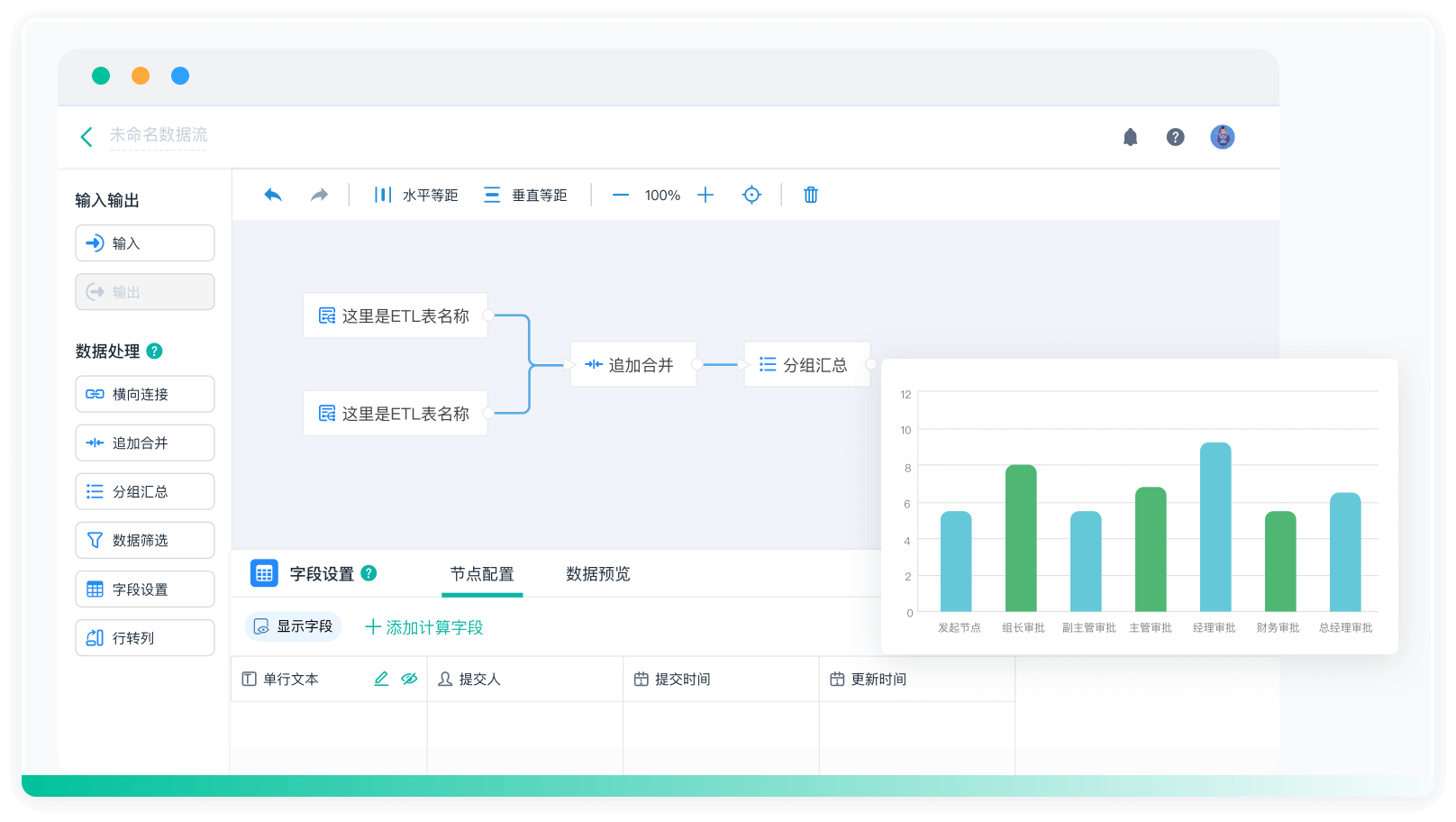

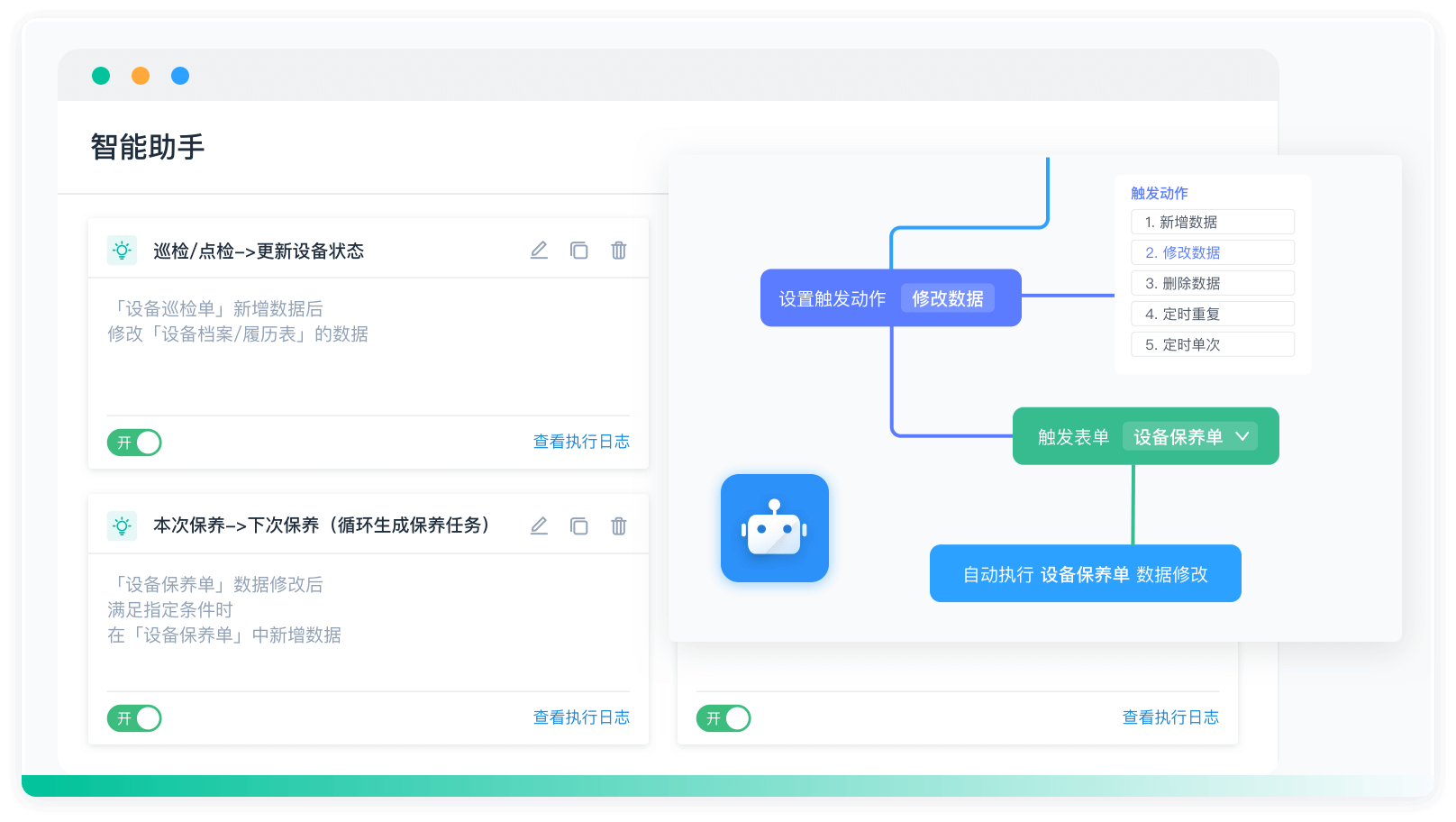

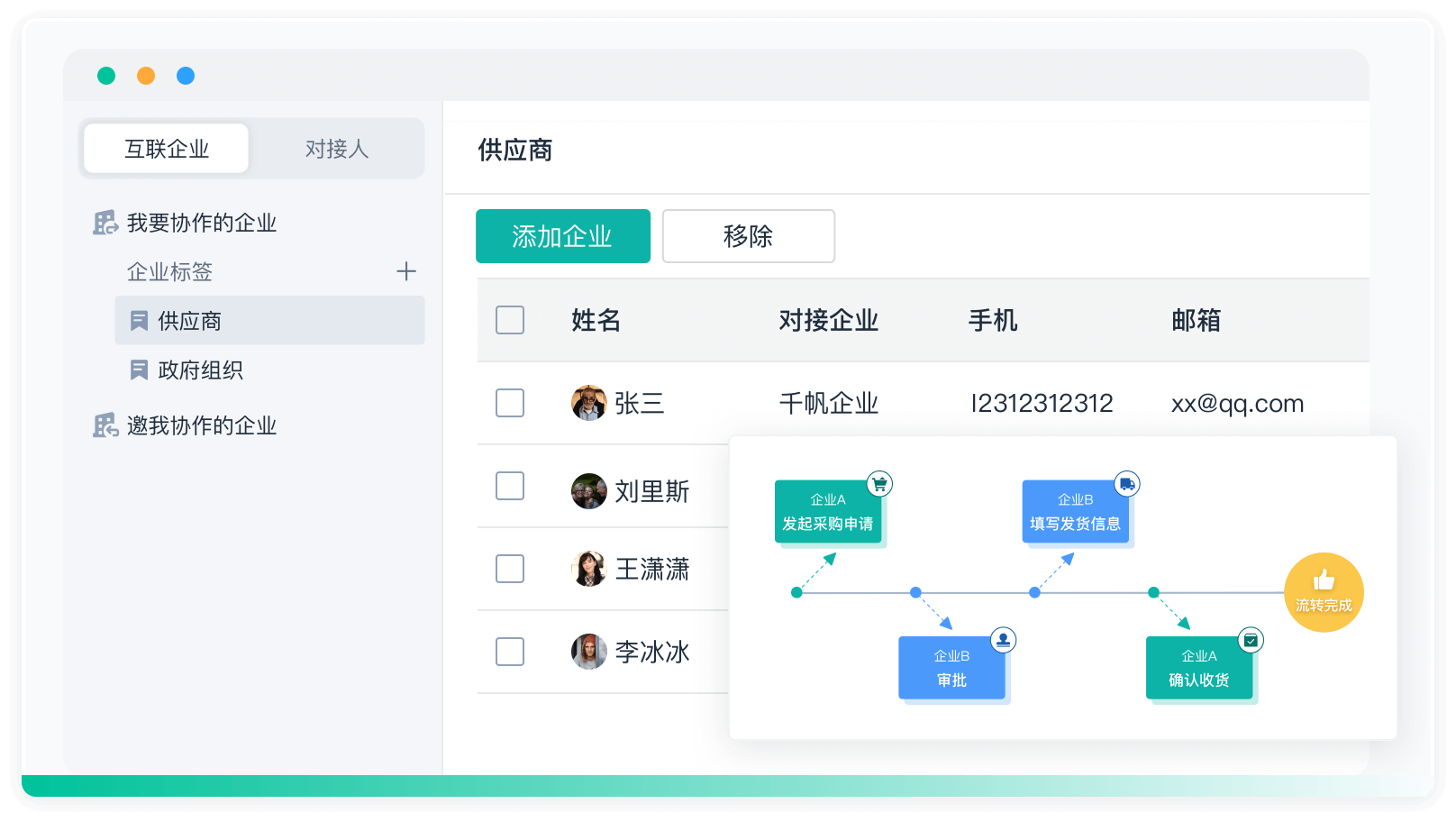

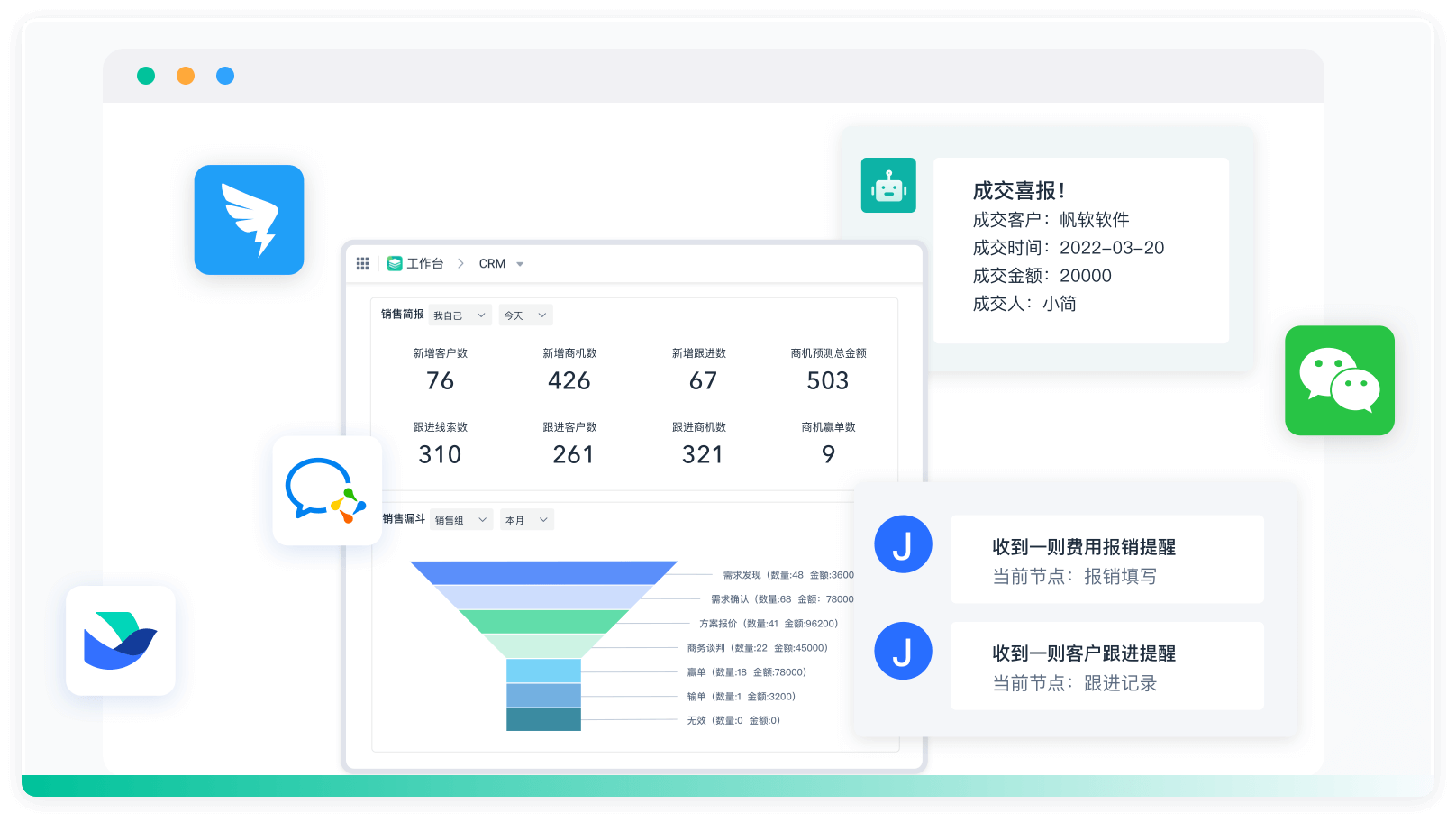

希望以上内容对您了解设备微缺陷的范围及影响有所帮助。若您正在寻找一种便捷的解决方案来管理设备和监控微缺陷,推荐使用零代码开发平台。通过该平台,您可以在短短5分钟内搭建一个管理软件,以满足您的个性化需求。

地址: https://s.fanruan.com/x6aj1;

此外,平台上提供100+企业管理系统模板,您可以免费使用,无需下载,在线安装,轻松应对各种管理挑战。

地址: https://s.fanruan.com/7wtn5;

阅读时间:8 分钟

阅读时间:8 分钟  浏览量:4081次

浏览量:4081次

《零代码开发知识图谱》

《零代码开发知识图谱》

《零代码

新动能》案例集

《零代码

新动能》案例集

《企业零代码系统搭建指南》

《企业零代码系统搭建指南》